樹脂成形コラム

- 2026年2月3日 【技術革新】次世代素材「ライメックス」が切り拓く!セミー工業が挑む環境と品質の両立

-

2026年2月3日

近年、持続可能な社会の実現に向けて、環境に配慮した素材への注目が高まっています。 その中でも特に注目されているのが、株式会社TBMが開発した新素材「ライメックス(LIMEX)」です。

ライメックスとは?地球に優しい新素材

ライメックスは、石灰石を主原料とする画期的な複合素材です。 資源に乏しい日本でも自給自足できる石灰石を50%以上(重量比)含有し、 製造工程で水資源や森林資源をほとんど使わないため、環境負荷の低減に大きく貢献します。 また、従来の紙やプラスチックの代替品として、耐水性や耐久性にも優れています。

セミー工業の挑戦:品質と環境を両立する次世代成形へ

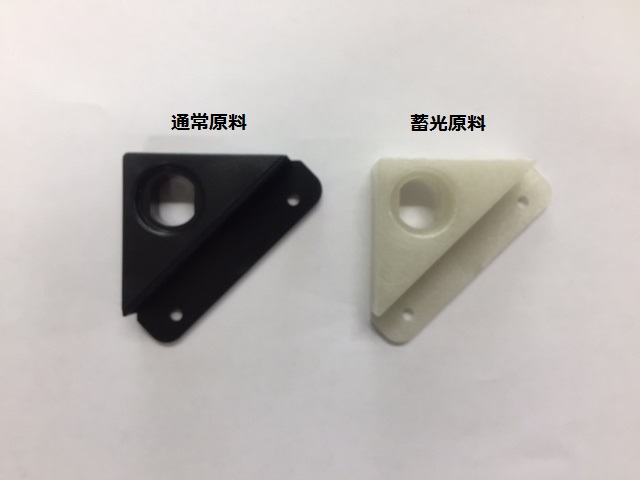

セミー工業では、このライメックス素材の可能性を探るべく、射出成形におけるテストを実施しました。 写真は、弊社自社商品「J-STAGE」アクリルディスプレイケースの天板・地板になるパーツです。

【テスト結果と発見】

初期テストでは、ライメックス単体での使用時に原料の流動性に課題があり、 一部にショート(充填不足)が見られましたが、それを上回る大きなメリットを確認しました。

- シックな意匠性:成形品の外観がマット調となり、従来の樹脂では表現しにくい、落ち着いた高級感のある仕上がりを実現。

- 寸法安定性の向上:成形品の宿命とも言えるヒケ(くぼみ)や反りが大幅に軽減され、製品の品質安定性が向上しました。

【未来への展開:添加剤としての最適解】

この結果に基づき、弊社ではライメックスを「添加剤」として活用する最適解を見出しました。 石油由来のプラスチックにライメックスをブレンドすることで、以下の三つの価値を同時に実現します。

- 環境貢献:石油使用量の削減と、水・森林資源の保全に貢献。

- 品質向上:マット調のシックな外観と、低ヒケ・低反りによる優れた製品精度。

- コスト効率:原料コストの抑制と製品歩留まりの安定化。

セミー工業は今後も、ライメックスの優れた特性を最大限に活かし、「環境に優しく、高品質、そして経済的」な、 三方良しの製品開発を加速してまいります。ご期待ください。

- 2025年12月25日 環境と共存するプラスチック成形。廃棄ロスをなくす当社の「材料リサイクル」への取り組み

-

2025年12月25日

現代のモノづくりにおいて、プラスチックは軽量で耐久性があり、加工しやすい不可欠な素材です。しかし一方で、海洋プラスチック問題やCO2排出など、環境負荷への懸念が世界的に高まっていることも事実です。

「プラスチック製品を作りたいが、環境への配慮も欠かしたくない」──そうお考えの企業様へ向けて、セミー工業が取り組んでいる「責任ある製造プロセス」についてご紹介します。

プラスチック製造業が向き合うべき課題

一般的にプラスチック製品は、以下の理由から環境負荷が高いと言われています。

- 廃棄物の問題:使い捨てによるゴミの増加

- 自然分解の難しさ:自然界に残存してしまう性質

- エネルギー消費:製造時のエネルギーと温室効果ガスの排出

これらは業界全体の課題ですが、私たちは「作る責任」として、工場内での廃棄ロスを極限まで減らす取り組みを行っています。

「捨てればゴミ、分ければ資源」成形ロスをなくす取り組み

プラスチック成形の過程では、製品部分以外に必ず「ランナー」と呼ばれる不要部分が発生します。(プラモデルの枠の部分をイメージしてください)

これらを単に廃棄してしまうと、大量の産業廃棄物となってしまいます。そこで当社では、このランナーを貴重な資源として再活用するシステムを構築しています。

当社の具体的なリサイクル・フロー

当社では、ABS、PP(ポリプロピレン)などの汎用樹脂から、PA(ポリアミド)、POM(ポリアセタール)といった高機能なエンジニアリングプラスチックまで幅広く対応しています。

成形時に発生したランナーは、以下の手順で厳格に管理・再利用されます。

- 徹底した分別:樹脂の種類ごとに混入がないよう厳密に分別します。(写真①リサイクル用BOX)

- 社内でリサイクル(粉砕機):品質への影響が少ない場合、社内の粉砕機でチップ状にし、一定比率でバージン材(新品の材料)と混ぜて再成形に使用します。

- リペレット化(再生材化):より高品質な再生が必要な場合は、専門の原料メーカーに依頼し、一度溶かして粒状(ペレット)に戻す「リペレット」を行います。これにより、物性を安定させた状態で再利用が可能になります。

お客様へのメリット

当社の成形サービスをご利用いただくことで、お客様には以下のメリットを提供できます。

- 環境価値の向上:御社の製品が「製造廃棄ロスの少ないプロセス」で作られていることをアピールでき、SDGsやCSR活動に貢献します。

- コストの最適化:可能な範囲で再生材を活用することで、材料費の削減につながるご提案も可能です(※製品の要求品質に合わせて調整いたします)。

「環境に優しいプラスチック製品を開発したい」「製造コストとエコを両立させたい」。そんなお悩みをお持ちのご担当者様、ぜひ一度私たちにご相談ください。素材選定からリサイクル手法まで、最適なプランをご提案いたします。

- 2025年10月15日 セミー工業のハングリー成形とは?

-

2025年10月15日

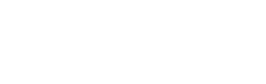

プラスチック成形の現場で、成形不良や金型メンテナンスの頻度に悩んでいませんか?セミー工業が提案する「ハングリーフィーダ」は、従来の“過食成形”から脱却し、原料供給を最適化することで、成形品質と生産効率を飛躍的に向上させる革新的な技術です。

ガス対策装置

原料定量供給装置 “Hungry Feeder(ハングリーフィーダ)”「過食成形法」から「ハングリー成形法」へ。成形不良率の低減と金型メンテ期間の延長を実現します!

POINT 1 真空エジェクタ吸引ユニットによるガス抜き

ハングリーフィーダは真空ポンプを使用しません。工場のエアーを使用し、真空エジェクタで負圧を発生させ流れを作りガスや水分を排気。シリンダ内に隙間があれば真空ポンプと同等のガス抜き効果が得られる。

- 定量供給により、原料の過剰供給を防止

- ガス・水分の排出性向上で、シルバー・ヤケ・曇りなどの外観不良を大幅に改善

- スクリュ・シリンダの摩耗抑制で、設備寿命と安定性を向上

- 電力消費の削減(モータートルク約1/2)

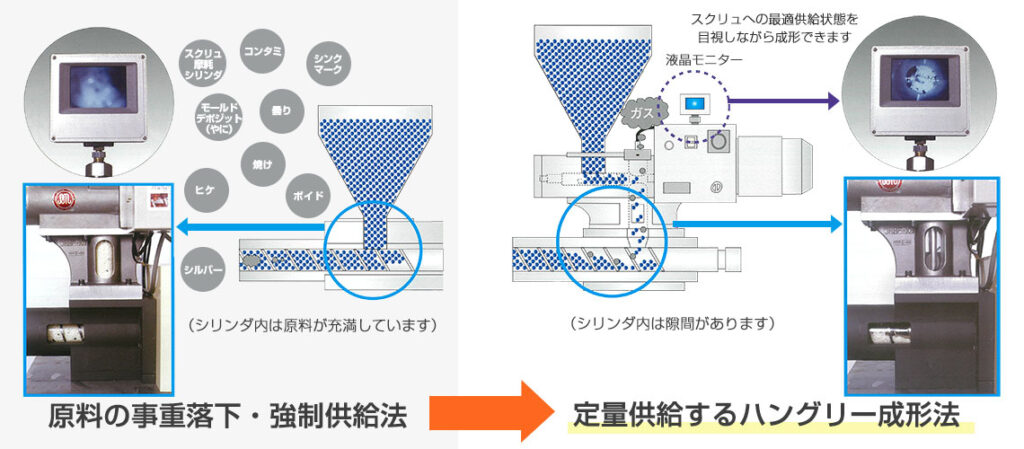

POINT 2 液晶モニター・カメラを装備

成形機のメインスクリュを真上から映し、ハングリー成形になっているか常に確認。なぜ「ハングリー」なのか?従来の成形法では、常に原料が満腹状態で供給される“過食”状態が不良の原因に。ハングリーフィーダは、必要な量だけを“飢えた状態”で供給することで、成形の安定性と品質を両立します。

成形機のメインスクリュを真上から映し、ハングリー成形になっているか常に確認。なぜ「ハングリー」なのか?従来の成形法では、常に原料が満腹状態で供給される“過食”状態が不良の原因に。ハングリーフィーダは、必要な量だけを“飢えた状態”で供給することで、成形の安定性と品質を両立します。POINT 3 成形不良の低減

成形不良の改善効果例

- 製品の曇りが解消された。

- シルバーが消え、不良品が1/10程度に減少し、連続成形が可能になった。

- 計量時間のバラツキが改善された。

- シルバーによるメッキ後の不良率が大幅に減少した。

- 気泡による不具合が改善された。

- ガスにより成形不良が発生していたが、ガスの減少により生産量がアップした。

- 流動末端付近でのガス滞留によるウエルドが解消された。

- 流動末端付近にガスの巻き込みによる金型シボ転写不良が解消された。

- フラッシュ不良が大幅に解消された。

- ガス量の軽減と成形条件幅の拡大により金型シボ転写ムラが解消された。

- ガスによるショートショットが解消された

成形不良の改善効果例

「ハングリーフィーダを使用しなかった製品」

「ハングリーフィーダを使用した製品」

成形流動末端付近のガス滞留により、金型シボ転写不良及びショート等が発生。ハングリーフィーダを使用することで、ガス滞留が解消された。上記の改善は、ほんの一例です。特にPA(ポリアミド)を使用した成形で、ガス滞留に悩まされることは多々あります。もし、ガス滞留による不具合が解消されず、お悩みでしたら是非弊社の「ハングリーフィーダ」でテストさせてください。もしかすると今までの不良率が嘘のように解消されるかもしれません。 - 2023年4月5日 プラスチック製品の製造方法

-

2023年4月5日

プラスチック製品の製造方法には、以下のようなものがあります。

1.射出成形法(Injection Molding): プラスチック原料を高温・高圧の状態で金型に注入し、冷却固化させて製品を作る方法です。一般的に、高い精度と大量生産が可能です。

2.押出成形法(Extrusion Molding): プラスチック原料を高温・高圧の状態で金型に押し出し、形成する方法です。主にフィルム、シート、管などの製品に使われます。

3.ブロー成形法(Blow Molding): プラスチック原料を高温・高圧で加熱した金型内に注入し、膨張させて製品を作る方法です。主にボトルや容器などの製造に使われます。

4.真空成形法(Vacuum Forming): プラスチック板材を加熱して、金型にかけて真空をかけて成形する方法です。主に、カップやトレイ、パッケージなどの製造に使われます。

5.圧縮成形法(Compression Molding): プラスチック原料を金型に入れ、高温・高圧で加熱圧縮して製品を作る方法です。主に大型の製品や高強度な製品に使われます。

6.ロータリーキャスト成形法(Rotational Molding): プラスチック原料を金型に入れ、回転しながら加熱して製品を作る方法です。主に大型の製品や形状が複雑な製品に使われます。

以上が一般的なプラスチック製品の製造方法です。それぞれの方法には、特徴や利点がありますので、使用する原料や製品の用途に応じて最適な製造方法を選択する必要があります。

このうち1番は当社社内で設備している成型法です。2番から4番までは当社の企業ネットワークで対応可能で最も合った成形法をご提案いたしますのでお気軽にご相談ください。 - 2023年3月6日 3Dプリンター導入しました

-

2023年3月6日

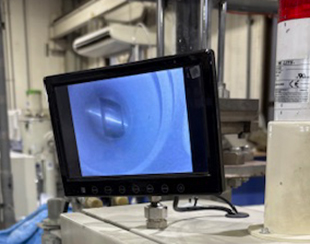

こんにちは、今回は3Dプリンターを導入したことをご紹介いたします。

当社ではこれまで、製品のプロトタイプを作成する際には、クライアントの要望に合わせたCAD図面を作成し、それを外部のプロトタイピング会社に発注していました。しかし、その際には時間とコストがかかり、スピーディーな対応が難しいという課題がありました。

そこで、3Dプリンターを導入することにより、プロトタイプ作成のプロセスを効率化することができると考え、導入を決定いたしました。

今回導入した3Dプリンターは、光造形タイプで高精度での造形が可能です。クライアントの要望に合わせたプロトタイプを短時間で作成することができ、さらには修正や改善点を素早く反映することもできるため、スピーディーな対応が可能になりました。

また、3Dプリンターは製品のデザインの自由度が高く、細かなディテールまで再現することができます。これにより、よりクライアントの要望に沿ったプロトタイプを作成することができ、クオリティの高い製品開発につながると期待しています。

3Dプリンターを導入することで、プロトタイプ作成のプロセスが大幅に効率化されるとともに、クオリティの高い製品開発が可能になりました。今後も、クライアントの要望に迅速かつ正確に対応するために、3Dプリンターを活用していきたいと考えています。

- 2022年3月6日 アイデア商品の製造から販売までお手伝い

-

2022年3月6日

世の中にはいろいろ商品の良いアイデアは持っているけれど作り方はわからないし販売方法もわからないという方はたくさんおられます。弊社のホームページには製造のご依頼はよくいただくのですが、同時にネット販売のご相談も承っております。生活雑貨インテリア商材に関してはプラスチックに限らず木製品、金属製品、布地製品なども試作段階からお手伝いさせていただきます。電気製品などは今のところLEDライトなどだけで家電製品分野はあまり得意としておりません。イニシャルコスト・ランニングコスト・ロイヤリティ・リスク分担については特に決めごとを設けていませんので案件ごとに協議させていただきます。内容によって特に公序良俗に反するような商品はお断りさせていただく場合もございますのであらかじめご了承ください。また海外生産・調達のご相談も承ります。

販売は弊社ネット通販(楽天・アマゾン・YAHOO・aupayマーケット・自社サイト)での販売のお手伝いとなります。有償にはなりますが商品の撮影からページ制作までお受けいたします。すでにお持ちの商品もテスト販売のような形からでも結構ですのでお気軽にご相談ください。

弊社運営 ECサイト

Semi-Style 楽天市場店 – 収納家具からアウトドアまで揃う家具通販

組み換え自由な収納家具通販サイト – CUBE BOXα(キューブボックスα)公式ショップ

noconocoキッチン - 2022年2月19日 インサート成形

-

2022年2月19日

射出成形におけるインサート成形についてご説明いたします。

プラスチックと金属などの異素材の複合製品を作りたいとき、射出成形時に金属などのパーツを金型にインサート(挿入)して樹脂を流し込み、一体物にしてしまう方法があります。これをインサート成形と呼びます。

これに対してプラスチック部品に後加工(接着やビス止め、溶着)などで別パーツを付加することをアウトサートと呼びます。

インサート成形のメリットは挿入物インサートを樹脂で物理的に包み込んでしまうために接着強度などの心配が少ないことです。(抜け止めなどの設計上の工夫が必要ですが)

射出成型機は一般に横型(金型が横に開く)が多いのでインサートの金型内での保持には金型の設計上の工夫が必要です。これに対し数は少ないですが縦型の成型機は金型が縦開きで下型(コア側)にインサート品を置く形でセットできるので金型構造も比較的簡素化しやすいです。

コスト面ではインサート成形ではインサート作業をロボットで自動化しない限り有人でセットしていく事になりますので時間当たりのチャージ料は機械チャージ+人件費となります。またインサート後、樹脂を射出して固まるまでの冷却時間が人の手待ち状態になるのでサイクルの長い製品ではコストアップにつながることもあります。

アウトサートにしてもインサートにしてもその作業内容でコスト面は大きく違ってきますのでどちらが有利かは品質面もあわせて設計段階で詰めていく事が必要です。 - 2017年6月8日 厚肉成形品の射出成形機による発泡成形

-

2017年6月8日

透明アクリルの厚肉成形は別として射出成形で肉厚の製品の一番の問題点はヒケであろうかと思われます。

射出成形のセオリーでは設計上できるだけ厚肉部分を作らないように肉ぬすみを設けますが

構造上、それが出来ない場合のヒケ対策のひとつの手段として発泡成形があります。

発泡成形には物理発泡と化学発泡の2種類があります。

物理発泡とは加熱溶融した樹脂に対して、N2ガスやCO2ガスを発泡剤として成形機に注入して成形する方法で、ミューセルやガスインジェクションなどがありますが、専用の金型と射出成形機が必要となります。こちらは当社では設備しておりません。

化学発泡とは熱可塑性樹脂原料に発泡剤を添加して射出成形することにより金型内で化学的に発泡させる方法で既存の射出成形機と金型で成形することができます。

大きなデメリットとしては外観が非常に悪いことが挙げられます。表面にフラッシ(銀条)が一面に発生します。

意匠を気にしない製品に限られますが、場合によってはその銀条を木目風に見せて製品化しているものもあります。

外観を必要としない厚肉成形品であれば金型の簡素化(ローコスト化)、成形品の大幅な軽量化に有効です。

当社ではPP、ABSでの製品化の実績がございます。詳しくはお問い合わせください。 - 2017年3月14日 切削モデリングマシン導入しました。

-

2017年3月14日

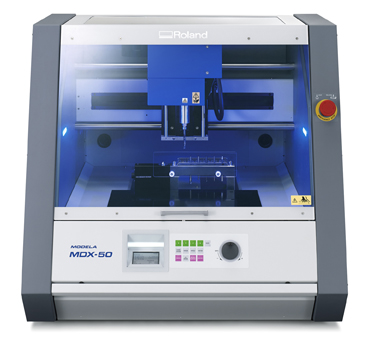

製品開発のステップで欠かせないのが試作モデルの製作です。この度お客様の試作ニーズにスピーディーにお応えできるようモデリングマシンを導入いたしました。

最近は3Dプリンターの最新機種が次々と出てきていますが、今回はあえて切削式のモデリングマシンを選択いたしました。

3Dプリンターでは検証できない素材の質感や性能をある程度近いところまで検証できます。

しばらくは色々なものをテスト的に削っていますが、もし切削でこんなものを作ってみたいというご要望があればお問い合わせください。お急ぎのものでなければ当分の間、試験期間キャンペーンとして材料費のみでモデル製作させていただきます。あまり大きなものや精度を必要とするのもはできませんが250×350×110ぐらいのものまで切削可能です。素材はABS、PP、POM、アクリル、6PA等が可能です。3Dデータがあれば早いですが、無くても当社で作成可能です。

- 2016年11月7日 蓄光顔料を混ぜ合わせた蓄光プラスチック原料を使った試作を行いました。

-

2016年11月7日

こんにちは 営業部の杉本です。

久しぶりの投稿になります。

先日、開発段階の蓄光原料をわけていただきましたので自社製品で蓄光プラスチック樹脂原料の成形テストを行いました。

蓄光原料自体は以前から世間一般にありますが、今回分けていただいた原料は通常の蓄光原料より発光時間が長い事と完全防水で屋外使用可能な事が特徴です。

蓄光原料の純度はおよそ80%が一般的ですが今回の原料は98%と高純度になっており、一般的な蓄光製品が暗闇で約3時間ほどの発光するのに対し今回の原料は約7時間発光し続けます。(蓄光時間や発光性は混ぜ合わせる分量によっても異なります。)

万が一、夜に停電が起きても、朝が来るまで発光しますので、地震などの緊急時の災害対策商品、防災関連グッズとしての需要が見込めます。

停電の際など、暗闇で光るプラスチックでできた表示板などがあれば、出口までの目印になります。

ところで、蓄光プラスチック樹脂材(蓄光原料)とは・・・

ベースとなる原料に蓄光顔料や蓄光マスターバッチなどのプラスチック蓄光材を混ぜ合わせた樹脂原料のことを指します。

(今回はポリカーボネートに20%の割合でブレンドしました。)

蛍光灯や自然光などの光を吸収し、蓄えた光エネルギーで発光するので部屋や外が暗くなると効果を発揮する特殊な原料です。

そのため蓄光原料を使用することで、光る樹脂製品を作ることが可能です。余談ですが子供の頃、部屋の天井に星のシールを貼っていました。あれも蓄光ですね。

今回、弊社ネットショップで販売している「キューブボックスα 木扉鍵付き」に使用する樹脂パーツで射出成形試作を行いました。

■実際に付けてみました。

■暗闇ではこのように光ります。

とても綺麗な色で発光しております。

■明るさは一旦落ち着きますが目視でわかる十分な光度です。

■暗闇ではこのように光ります。

今回の試作で感じたことをまとめます。

蓄光原料を使った製品の成形条件について

■使用原料のベースはPC(ポリカーボネート)でしたが、通常の成形条件で問題無く作成することが出来ました。

※蓄光マスターバッチの割合が多い場合は金型離型時に製品が割れる可能性があります。

製品状態について

■製品の外観はガラスが入ったような印象で、少しザラザラしております。使用用途によりますが、自社製品とはマッチしておりました!!

■撮影する際、部屋を暗くするとすぐに発光が確認できました。

しばらく暗い部屋に置いたままでしたが、それでもしっかり発光していました。

その後一旦明るさは落ち着きますが目視でわかる明るさで安定しますので暗い空間ならば十分だと感じました。

ただ、発光するには蛍光灯や自然光での蓄えが必要ですので、発光しなくなれば光が必要になります。

※自社製品「キューブボックスα 木扉鍵付き」では現在、蓄光プラスチック樹脂を用いた蓄光シリーズは販売しておりません・・・ - 2016年1月13日 CO2削減の小さな一歩

-

2016年1月13日

プラスチック製品を扱う当社にとってCo2排出に伴う地球温暖化は大きな関心ごとの一つであります。地球が本当に温暖化に向かっているかどうかは議論の分かれるところですが、産業革命以来、化石燃料を燃やすことによって大気中に多くのCO2を排出していることは疑いようがありません。

当社では過去のブログでもご紹介したように、石油を使わない植物由来のプラスチック製品を手がけておりますが、コストと品質維持(特に外観)の難しさからPPなどの汎用樹脂に大きく取って代わるまでには至っておりません。その中で、現在お取引いただいている企業様から生分解の包装資材(ブリスターパック)を製造している過程で発生する端材を再利用するご提案を受け、当社の自社製品の収納家具の仕切りとして使用するエコ商品を企画いたしました。

キューブボックスαの仕切り板で使用しているABS樹脂をこの再生原料に置き換えるだけですが、地球にやさしい商品が出来上がりました。通常品は白色のこの製品ですが、端材を使っているため色が安定しませんでしたので黒のみといたしました。また生分解性特有の外観の問題も解消し切れませんでしたが、使用する場所も見えにくい所ということもあり、ご理解していただける環境意識の高いお客様にお選びいただけることを期待しております。

コストも通常品より若干ではありますが低く抑えることが出来ましたのでお安くご提供することも考えましたが、更なるCO2削減に向けて地球緑化のため、コストの差額(キューブボックスα 仕切り板タイプ 一つ売り上げるごとに100円)を緑の募金に寄付させて頂くことにいたしました。

地球とこども達の未来のため、キューブボックスα(仕切り板タイプ)をお求めの際は、是非このエコタイプ(黒)をお選びいただきますよう宜しくお願いいたします。

2016年2月発売 - 2015年11月2日 成形品のボイド不良

-

2015年11月2日

成形品の不良のひとつにボイド不良があります。

ボイドとは成形品の内部に出来る「気泡」のことです。特に肉厚の成形品に多く見られます。これがあることによって製品に必要な強度が出なかったり、透明品などでは外観不良になったりします。

ボイド不良は発生原因によって大きく2種類に分けられます。

1つは成形時に金型内で空気やガスを巻き込み気泡として成形品に残るものです。この場合は成形条件でガスの発生を抑えたり、射出スピードで空気の巻き込みを抑えるよう調整するか金型にガス抜きを追加することで対処します。それでも流動末端に出来てしまうボイドには、成形後に切って捨てる部分を作って、そこにボイドを追い込んでしまう方法もあります。

もうひとつは特に肉厚成形品で樹脂が冷え固まるときに収縮して内部で真空の状態で出来る気泡で、一般に真空ボイドを呼んでいます。成形品の外側が収縮すればヒケになりますが内部が収縮すると真空ボイドになります。成形条件で樹脂の充填率を上げるか、金型でゲート位置をボイド近くに変更するか薄肉にするしかありません。

いずれにしても透明の樹脂ならボイドは発生しているかどうかは見てすぐにわかるのですが着色された樹脂だと成形品を割ってみないとわかりません。同じ成形条件でも発生するものと発生しないものがあり、安定させるのは非常に困難です。肉厚の製品を設計する場合、真空ボイドは発生するものとして強度設計する必要があります。

どうしても検査が必要な場合は光を透過させてボイドを発見する方法もありますが、ナイロンやPPのナチュラルのような乳白色が限界だと思われます。 - 2015年11月2日 可塑剤の移行とは

-

2015年11月2日

プラスチックの成形品で市場に出てしばらくしてから発生するクレームのひとつに「可塑剤の移行」があります。

これはプラスチック成形品と可塑剤の多く入ったゴムや塩ビを使った製品が長期間接触し続けると、その可塑剤がプラスチック成形品に移って劣化させてしまい、いろいろな不具合を生じさせる現象です。

可塑剤というのは塩ビ等のゴム類や樹脂等に入っている添加剤のことです。ゴムや樹脂の柔らかさを維持するために配合されています。シーリング材や弾性塗料にも使われています。

皆さん消しゴムを、プラスチックの筆箱や机の引き出しのプラスチックトレーの中に長期間入れっぱなしにしていたり、塩ビシートの床材の上にプラスチック製品を置いていて、久しぶりに動かそうとすると相手方のプラスチックにべったりと貼り付いていたり色が移っていたりしたことはありませんか? これは消しゴムや塩ビシートに含まれる可塑剤が染み出して相手方の成形品に移ってしまうために起こる現象です。

可塑剤の移行は使用される環境や期間によってゆっくりと現れるため、製品の設計や試作段階では検証できないことが多く、市場にでまわってからクレームになることがありますのでその製品が可塑剤を多く含んだゴムや軟質塩ビを使った製品と接触し続ける場合はその影響を考慮してプラスチック原料を選定する必要があります。

一般に耐薬品性の弱いABSなどは要注意です。POMやPPなど耐薬品性の強い樹脂であれば比較的安心です。 - 2015年2月27日 プラスチックの金型費ってどれくらい?

-

2015年2月27日

ホームページを更新してから色々なお客様からお問い合わせやご相談を多く頂くようになりました。

プラスチックでこんな製品を作りたいというお話を頂く中で、プラスチック成形についてよくご存知のお客様もいらっしゃいますが、全くご存じない方も多く、お見積もりをさせて頂いた時まず驚かれるのが金型費用の高さです。

プラスチック金型といっても、成形方法の種類は様々です。

中でも複雑な形状を安く大量に生産できる「射出成形」は、プラスチック成形の中でも主流を占めますが、その他の成形方法(真空成形・押し出し成形・ブロー成形)などと比較すると金型にかかる費用は、場合によっては0が一桁多い場合もあります。

当社の経験の中で最も安い金型(製品が小さく単純な形状のもの)でも40万~、高い金型(製品が大きいもしくは形状が複雑なもの)では2000万円を超えるものまであります。

どの成形方法を選択するかはその製品の形状によってほぼ決まってくるのですが、中には複数の選択肢が取れるものもあります。

その場合は

・生産量(ロット)

・金型予算(初期投資)

・ターゲット製品単価(ランニングコスト)

によってご提案させていただきます。

たとえば射出成形(インジェクション成形)と真空成形の両方の成形方法が可能な製品の場合、

射出成形では金型費300万円・製品単価150円のお見積もりに対して

真空成形では金型費50万円・製品単価1000円などとなるわけです。

つまり生産量が見込めるならば、初期投資は高くても射出成形が長い目でみればコストを低く抑えられますし、逆に数が見込めないのであれば真空成形の方がリスクを低くおされられます。

これはあくまで一例で先にも言った通り、どの成形方法を選択するかは形状等その他色々な条件が関わってきます。

まずはお気軽にご相談ください! - 2015年2月12日 移管金型

-

2015年2月12日

近年、お客様からの移管金型が増えてきています。長引く不景気のためか後継者がいない等の理由で廃業される同業者も多く、また円安の流れで海外から移管されてくる金型も増えてきているようです。それら金型の多くは、極端な小ロットであったり、コストが異常に低く抑えられているもの、中には品質上の問題を抱えていたりと様々です。

そういった理由ではじめから受け入れを拒否される企業様も多いようですが、当社では出来るだけお断りしないように心がけています。大抵の場合、一度金型をお預かりしてテスト成形をした上で、お見積もりさせていただくことになります。(金型補修が必要な場合は同時にお見積もりさせていただきます)

金型メンテナンスについてもメンテナンス専門の金型業者と提携しておりますので金型図面が無くてもほとんどの場合、修理・改造は可能です。

極端な小ロットについては加工費(実働時間×機械チャージ)と原料費(最低25kg~)の合計でのご請求となりますのでご了承ください。

その他ご不明な点があればご遠慮なくお問い合わせください。 - 2015年2月12日 太陽光が当たると色が変わるUV吸収剤入りプラスチック

-

2015年2月12日

こんにちは、営業部 杉本です。

最近、問い合わせが増えてきました「UV吸収剤入り樹脂」について少し説明させていただきます。

まずはこちらをご覧ください。

↑こちらが通常時

↑こちらが通常時 ↑こちらが吸収時

↑こちらが吸収時

見てお分かりになると思いますが、紫外線を吸収すると色が変わります。

こちらの樹脂は、太陽の光(紫外線)を吸収し化学反応を起こします。

このような特殊な材料を総称で「合成樹脂添加剤」と言います。

見た目の変化だけではなく、プラスチックの劣化を防ぐ効果もあります。

これはプラスチックに耐光性をつけることにより、有害な紫外線を無害な物に変化しているからです。

ちなみに色は他にもあります。

樹脂以外になると

紫外線吸収剤は車の窓ガラス・サングラスなどにも使用されています。

※クロモトロビズム=可逆的変色

・フォトクロミズム=光によって色が変化する。

・サーモクロミズム=熱(温度)によって色が変化する。

・エレクトロクロミズム=電気によって変化する。

・ビエゾクロミズム=圧力によって色が変化する。

まだまだ不明な点が多い物質ですが、逆にまだまだ可能性があると思います。

これらを樹脂に使うことによりこれまでにない製品を作り上げていきたいです。

このUV吸収剤を用いた製品の製造事例はこちらです。 - 2015年1月19日 ヒンジ製品に使用する原料「ヒンジグレード」とは・・・

-

2015年1月19

こんにちは 営業部 杉本です。

明けましておめでとうございます、本年も何卒宜しくお願い致します。

今年最初の投稿をさせていただきます。

ヒンジ製品を成形する際によく選定される原料(PPヒンジグレード)について書かせていただきます。

まず、ヒンジ製品を成形する際に起きる問題とは何か。

それはヒンジ部分の「割れ」「白化」などです。

これはヒンジ部分が曲がる際に力が加わることによって起きる現象です。

通常の原料グレードで成形すると上記のような問題が発生することがありますが

「ヒンジグレード」の原料を使用すればそのような問題は解決出来ます。

通常の原料ですとヒンジ部分の薄い肉ではすぐにパキッと割れてしまうことがありますが

ヒンジグレードで成形すれば薄い肉のヒンジ部分は柔軟になりすぐに割れることはありません。

ヒンジ部分の耐久性はぐんと上がります。

しかし成形時には色々な注意点があり、ただ成形すれば良い、というわけではありません。

金型から出てきたらすぐにヒンジ部分を曲げて矯正する等、様々な注意点があります。

ヒンジ部分は重要な箇所になりますので、慎重に成形したいですね。

弊社ではヒンジ成形品の対応を多くしておりますので

なにかお困りの件がございましたらご相談ください。

※形状・外観のヒケなどを重要視する際はヒンジグレードを使わずブロックタイプを選定することもあります。

※PP(ポリプロピレン)のグレード一覧

ホモタイプ・・・高剛性、高耐熱性

ランダムタイプ・・・高透明、高光沢

ブロックタイプ・・・高靭性、高剛性 - 2014年11月5日 生分解性樹脂ってどうなの?

-

2014年11月5日

数年前から度々取り上げられるプラスチック材料に生分解性樹脂っていうものがあります。

「環境にやさしい」「土に帰る」 色んな言い方で注目されてきましたが、なかなか汎用化しませんね。

そもそもプラスチック長所って腐らない、分解しづらいって所にあるのに、腐ります、土に帰りますってどうしても矛盾が出てくるんですよね。で、最近求められるのが結局、従来のプラスチックと同等やそれ以上の耐久性、耐熱性などの物性を求められる生分解性樹脂(もうこうなると生分解とは呼べませんが・・)と言うことになります。・・で最近のキャッチフレーズは「植物由来樹脂」「カーボンニュートラル」と変化してきています。つまり石油を原料としないプラスチック。大気中のCO2を吸収して育った植物を原料にしているのでたとえ自然に分解しなくても焼却したときに排出されるCO2はプラスマイナスゼロ・・つまり「カーボンニュートラル」だという理屈です。

現在はこちらの方向でポリ乳酸などをベースに高機能化が進んでいるようです。

当社でもユニチカさんのテラマックという材料で製品化された商品がいくつかあります。ポリ乳酸を高機能化するためにポリカーボネイトとアロイにしたりしますが、かなり高価な材料なってしまいます。それでもヨーロッパへの輸出する製品には積極的に採用されています。(欧州は環境意識が高いんですね)

その植物由来樹脂(主にサトウキビなどから作られる)は最近ではPLA(ポリ乳酸)が代表格ですが、実はもっと以前から植物由来樹脂は存在してたんです。謳い文句には使われていないので、あまり知られていませんが「ポリアミド11」がそれで11ナイロンなどとも呼ばれています。この樹脂は植物から抽出されるひまし油を原料としていますのでカーボンニュートラルに近い樹脂であるといえます。また耐熱性など機能性も高く、実際に自動車のエンジン周りのダクトなどにも採用されています。代表的な商品名に「リルサン」がありますのでご興味があれば検索してみてください。

本当の意味での生分解性プラスチックにはでんぷん系のバイオマスプラスチックがあります。とうもろこしや米など天然資源のでん粉を変性することにより、疎水性と熱可塑性をもたせプラスチック化したものです。

当社もこの材料を使って何度かインジェクション成形を試みた経験はありますが、工場がおせんべいとプラスチックを足して2で割ったような異臭(決しておいしそうな匂いではない)に包まれて社員からギブアップを頂きました。用途としても冒頭に述べたとおり、プラスチックの代替品としては難しいように感じました。園芸関係者の方から育苗トレーなどに使えないかとのお問い合わせも頂きましたが、一体、どれぐらいの期間で分解するのかが解らなければ製品化しようがないとのことでした。ある一定の環境下でデータを取ることは可能なのでしょうが、製品の肉厚や市場に出た後の保管、使用状況は千差万別で仮にそんなデータを取ったところで意味を成さないとのことでした。(まあ当たり前ですね)今のところ、私の知っている範囲で本当の意味で実用化されているのは農業用のフィルムシート又は包装資材ぐらいではないでしょうか。勉強不足なら申し訳ありません。というわけで・・ポリ乳酸(PLA)成形についてはお気軽にお問い合わせください。

ではまた。