ニュース

- 2026年2月3日 【技術革新】次世代素材「ライメックス」が切り拓く!セミー工業が挑む環境と品質の両立

-

2026年2月3日

近年、持続可能な社会の実現に向けて、環境に配慮した素材への注目が高まっています。 その中でも特に注目されているのが、株式会社TBMが開発した新素材「ライメックス(LIMEX)」です。

ライメックスとは?地球に優しい新素材

ライメックスは、石灰石を主原料とする画期的な複合素材です。 資源に乏しい日本でも自給自足できる石灰石を50%以上(重量比)含有し、 製造工程で水資源や森林資源をほとんど使わないため、環境負荷の低減に大きく貢献します。 また、従来の紙やプラスチックの代替品として、耐水性や耐久性にも優れています。

セミー工業の挑戦:品質と環境を両立する次世代成形へ

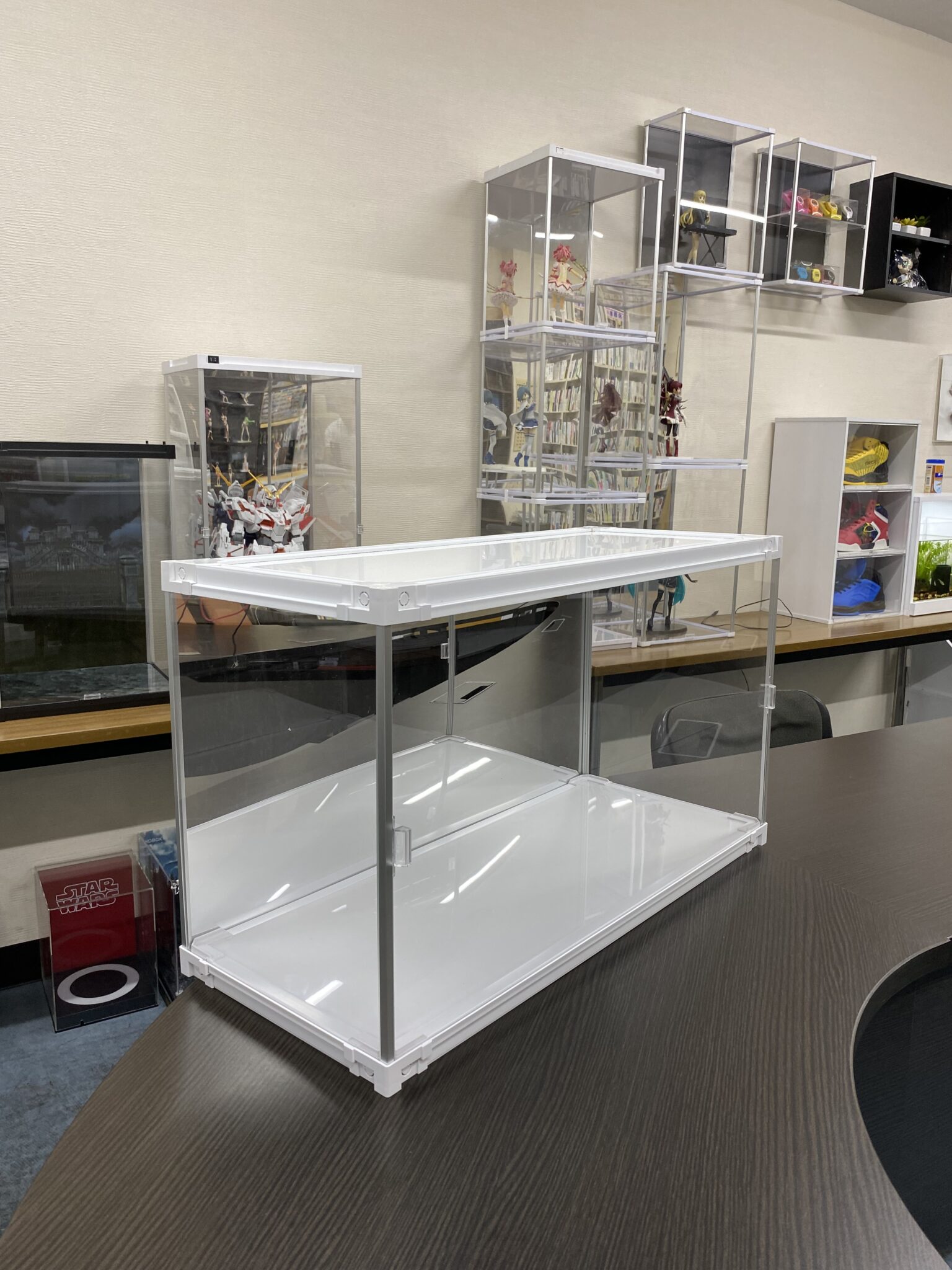

セミー工業では、このライメックス素材の可能性を探るべく、射出成形におけるテストを実施しました。 写真は、弊社自社商品「J-STAGE」アクリルディスプレイケースの天板・地板になるパーツです。

【テスト結果と発見】

初期テストでは、ライメックス単体での使用時に原料の流動性に課題があり、 一部にショート(充填不足)が見られましたが、それを上回る大きなメリットを確認しました。

- シックな意匠性:成形品の外観がマット調となり、従来の樹脂では表現しにくい、落ち着いた高級感のある仕上がりを実現。

- 寸法安定性の向上:成形品の宿命とも言えるヒケ(くぼみ)や反りが大幅に軽減され、製品の品質安定性が向上しました。

【未来への展開:添加剤としての最適解】

この結果に基づき、弊社ではライメックスを「添加剤」として活用する最適解を見出しました。 石油由来のプラスチックにライメックスをブレンドすることで、以下の三つの価値を同時に実現します。

- 環境貢献:石油使用量の削減と、水・森林資源の保全に貢献。

- 品質向上:マット調のシックな外観と、低ヒケ・低反りによる優れた製品精度。

- コスト効率:原料コストの抑制と製品歩留まりの安定化。

セミー工業は今後も、ライメックスの優れた特性を最大限に活かし、「環境に優しく、高品質、そして経済的」な、 三方良しの製品開発を加速してまいります。ご期待ください。

- 2025年12月25日 環境と共存するプラスチック成形。廃棄ロスをなくす当社の「材料リサイクル」への取り組み

-

2025年12月25日

現代のモノづくりにおいて、プラスチックは軽量で耐久性があり、加工しやすい不可欠な素材です。しかし一方で、海洋プラスチック問題やCO2排出など、環境負荷への懸念が世界的に高まっていることも事実です。

「プラスチック製品を作りたいが、環境への配慮も欠かしたくない」──そうお考えの企業様へ向けて、セミー工業が取り組んでいる「責任ある製造プロセス」についてご紹介します。

プラスチック製造業が向き合うべき課題

一般的にプラスチック製品は、以下の理由から環境負荷が高いと言われています。

- 廃棄物の問題:使い捨てによるゴミの増加

- 自然分解の難しさ:自然界に残存してしまう性質

- エネルギー消費:製造時のエネルギーと温室効果ガスの排出

これらは業界全体の課題ですが、私たちは「作る責任」として、工場内での廃棄ロスを極限まで減らす取り組みを行っています。

「捨てればゴミ、分ければ資源」成形ロスをなくす取り組み

プラスチック成形の過程では、製品部分以外に必ず「ランナー」と呼ばれる不要部分が発生します。(プラモデルの枠の部分をイメージしてください)

これらを単に廃棄してしまうと、大量の産業廃棄物となってしまいます。そこで当社では、このランナーを貴重な資源として再活用するシステムを構築しています。

当社の具体的なリサイクル・フロー

当社では、ABS、PP(ポリプロピレン)などの汎用樹脂から、PA(ポリアミド)、POM(ポリアセタール)といった高機能なエンジニアリングプラスチックまで幅広く対応しています。

成形時に発生したランナーは、以下の手順で厳格に管理・再利用されます。

- 徹底した分別:樹脂の種類ごとに混入がないよう厳密に分別します。(写真①リサイクル用BOX)

- 社内でリサイクル(粉砕機):品質への影響が少ない場合、社内の粉砕機でチップ状にし、一定比率でバージン材(新品の材料)と混ぜて再成形に使用します。

- リペレット化(再生材化):より高品質な再生が必要な場合は、専門の原料メーカーに依頼し、一度溶かして粒状(ペレット)に戻す「リペレット」を行います。これにより、物性を安定させた状態で再利用が可能になります。

お客様へのメリット

当社の成形サービスをご利用いただくことで、お客様には以下のメリットを提供できます。

- 環境価値の向上:御社の製品が「製造廃棄ロスの少ないプロセス」で作られていることをアピールでき、SDGsやCSR活動に貢献します。

- コストの最適化:可能な範囲で再生材を活用することで、材料費の削減につながるご提案も可能です(※製品の要求品質に合わせて調整いたします)。

「環境に優しいプラスチック製品を開発したい」「製造コストとエコを両立させたい」。そんなお悩みをお持ちのご担当者様、ぜひ一度私たちにご相談ください。素材選定からリサイクル手法まで、最適なプランをご提案いたします。

- 2025年10月15日 セミー工業のハングリー成形とは?

-

2025年10月15日

プラスチック成形の現場で、成形不良や金型メンテナンスの頻度に悩んでいませんか?セミー工業が提案する「ハングリーフィーダ」は、従来の“過食成形”から脱却し、原料供給を最適化することで、成形品質と生産効率を飛躍的に向上させる革新的な技術です。

ガス対策装置

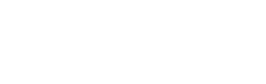

原料定量供給装置 “Hungry Feeder(ハングリーフィーダ)”「過食成形法」から「ハングリー成形法」へ。成形不良率の低減と金型メンテ期間の延長を実現します!

POINT 1 真空エジェクタ吸引ユニットによるガス抜き

ハングリーフィーダは真空ポンプを使用しません。工場のエアーを使用し、真空エジェクタで負圧を発生させ流れを作りガスや水分を排気。シリンダ内に隙間があれば真空ポンプと同等のガス抜き効果が得られる。

- 定量供給により、原料の過剰供給を防止

- ガス・水分の排出性向上で、シルバー・ヤケ・曇りなどの外観不良を大幅に改善

- スクリュ・シリンダの摩耗抑制で、設備寿命と安定性を向上

- 電力消費の削減(モータートルク約1/2)

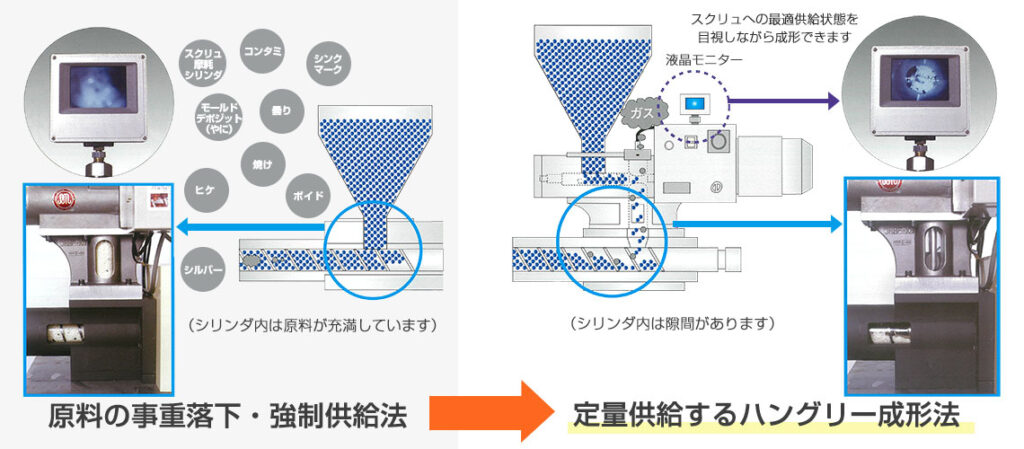

POINT 2 液晶モニター・カメラを装備

成形機のメインスクリュを真上から映し、ハングリー成形になっているか常に確認。なぜ「ハングリー」なのか?従来の成形法では、常に原料が満腹状態で供給される“過食”状態が不良の原因に。ハングリーフィーダは、必要な量だけを“飢えた状態”で供給することで、成形の安定性と品質を両立します。

成形機のメインスクリュを真上から映し、ハングリー成形になっているか常に確認。なぜ「ハングリー」なのか?従来の成形法では、常に原料が満腹状態で供給される“過食”状態が不良の原因に。ハングリーフィーダは、必要な量だけを“飢えた状態”で供給することで、成形の安定性と品質を両立します。POINT 3 成形不良の低減

成形不良の改善効果例

- 製品の曇りが解消された。

- シルバーが消え、不良品が1/10程度に減少し、連続成形が可能になった。

- 計量時間のバラツキが改善された。

- シルバーによるメッキ後の不良率が大幅に減少した。

- 気泡による不具合が改善された。

- ガスにより成形不良が発生していたが、ガスの減少により生産量がアップした。

- 流動末端付近でのガス滞留によるウエルドが解消された。

- 流動末端付近にガスの巻き込みによる金型シボ転写不良が解消された。

- フラッシュ不良が大幅に解消された。

- ガス量の軽減と成形条件幅の拡大により金型シボ転写ムラが解消された。

- ガスによるショートショットが解消された

成形不良の改善効果例

「ハングリーフィーダを使用しなかった製品」

「ハングリーフィーダを使用した製品」

成形流動末端付近のガス滞留により、金型シボ転写不良及びショート等が発生。ハングリーフィーダを使用することで、ガス滞留が解消された。上記の改善は、ほんの一例です。特にPA(ポリアミド)を使用した成形で、ガス滞留に悩まされることは多々あります。もし、ガス滞留による不具合が解消されず、お悩みでしたら是非弊社の「ハングリーフィーダ」でテストさせてください。もしかすると今までの不良率が嘘のように解消されるかもしれません。

- 2023年4月5日 プラスチック製品の製造方法

-

2023年4月5日

プラスチック製品の製造方法には、以下のようなものがあります。

1.射出成形法(Injection Molding): プラスチック原料を高温・高圧の状態で金型に注入し、冷却固化させて製品を作る方法です。一般的に、高い精度と大量生産が可能です。

2.押出成形法(Extrusion Molding): プラスチック原料を高温・高圧の状態で金型に押し出し、形成する方法です。主にフィルム、シート、管などの製品に使われます。

3.ブロー成形法(Blow Molding): プラスチック原料を高温・高圧で加熱した金型内に注入し、膨張させて製品を作る方法です。主にボトルや容器などの製造に使われます。

4.真空成形法(Vacuum Forming): プラスチック板材を加熱して、金型にかけて真空をかけて成形する方法です。主に、カップやトレイ、パッケージなどの製造に使われます。

5.圧縮成形法(Compression Molding): プラスチック原料を金型に入れ、高温・高圧で加熱圧縮して製品を作る方法です。主に大型の製品や高強度な製品に使われます。

6.ロータリーキャスト成形法(Rotational Molding): プラスチック原料を金型に入れ、回転しながら加熱して製品を作る方法です。主に大型の製品や形状が複雑な製品に使われます。

以上が一般的なプラスチック製品の製造方法です。それぞれの方法には、特徴や利点がありますので、使用する原料や製品の用途に応じて最適な製造方法を選択する必要があります。

このうち1番は当社社内で設備している成型法です。2番から4番までは当社の企業ネットワークで対応可能で最も合った成形法をご提案いたしますのでお気軽にご相談ください。

- 2025年6月30日 割れない、歪まない──その鍵は「アニール時間」だった

-

2025年6月30日

樹脂成形品で「割れ」「歪み」が発生したこと、ありませんか?

これは多くの現場で見られる現象で、その根本原因のひとつが「残留応力」です。この残留応力を取り除く処理が「アニール」です。

アニールとは何か?

アニールとは、成形直後の樹脂内部に残る応力を熱処理によって緩和・除去する工程のこと。応力が残ったまま使用・加工を行うと、以下のような問題が起こることがあります。

- 少しの力で割れる

- 塗装した途端にヒビが入る(ケミカルクラック)

- 使用中に歪みが生じる

- 柔軟性を持たせたいがカチカチのまま

これらのトラブルはすべて、「アニール処理で回避できる可能性がある」のです。

実際にあったケース:アニール1時間でどう変わったか?

あるお客様から「PA(ポリアミド)樹脂の成形品が割れて困っている」とご相談がありました。そこで、80℃の蒸気アニールを1時間かけて処理したところ、大幅に改善。割れの発生率は劇的に下がりました。

ただし、それでも数%の確率で割れ品が出る──。

ここで注目すべきは、「アニール時間の最適化」です。

時間の違いで結果が変わる

同じ80℃でも、アニール時間を1時間 → 2時間 → 3時間と増やしていくと、割れの発生率はさらに低下。均一な吸水が促され、成形品内部の応力も安定して解放されていきます。とくにPA樹脂は吸湿性があるため、この効果が顕著です。

なぜ割れが残るのか?──吸水ムラの落とし穴

割れがゼロにならない原因のひとつとして、「庫内での吸水率のバラつき」が考えられます。特に、小さな部品をアニールカゴにまとめて入れると、重なった箇所だけ吸水が不十分になることがあります。このような場合、アニール時間を延ばすことで全体に均一な処理が可能になります。

アニールは万能ではないが、有効な打ち手

もちろん、「時間を増やせばいい」という単純な話ではありません。成形品の形状、肉厚、材料グレードなどによって、最適な条件は異なります。しかし実際に、アニール時間を調整することで割れや歪みを解消できた事例は数多くあります。

お困りのときは、お気軽にご相談を

弊社では、PA樹脂をはじめとした各種エンプラのアニールテストにも対応しております。「少量でまず試してみたい」というお客様には、サンプルテストも承っております。

「割れる」「歪む」──そんなお悩みをお持ちの方は、ぜひ一度、アニールの可能性をご検討ください。

- 2024年8月20日 縦に横にシリーズ拡充 コレクションケース キューブボックスα

-

2024年8月20日

人気の組み合わせ家具 キューブボックスαのコレクションケースシリーズに新サイズが続々登場

横長・縦長 これまで入らなかった大型フィギュアや可動棚で大量収納が可能になりました。

前面はホコリと紫外線を防ぐUVカットのアクリル扉(フロントパネル仕様)に統一。

LED照明付きやオプションとして背面ミラー・透明アクリル棚・ひな壇もご用意しました。

他サイズとの連結も可能。9月中旬入荷予定でただいま各モールで予約受付中です。

キューブボックスαスーパーハイタイプはこちら

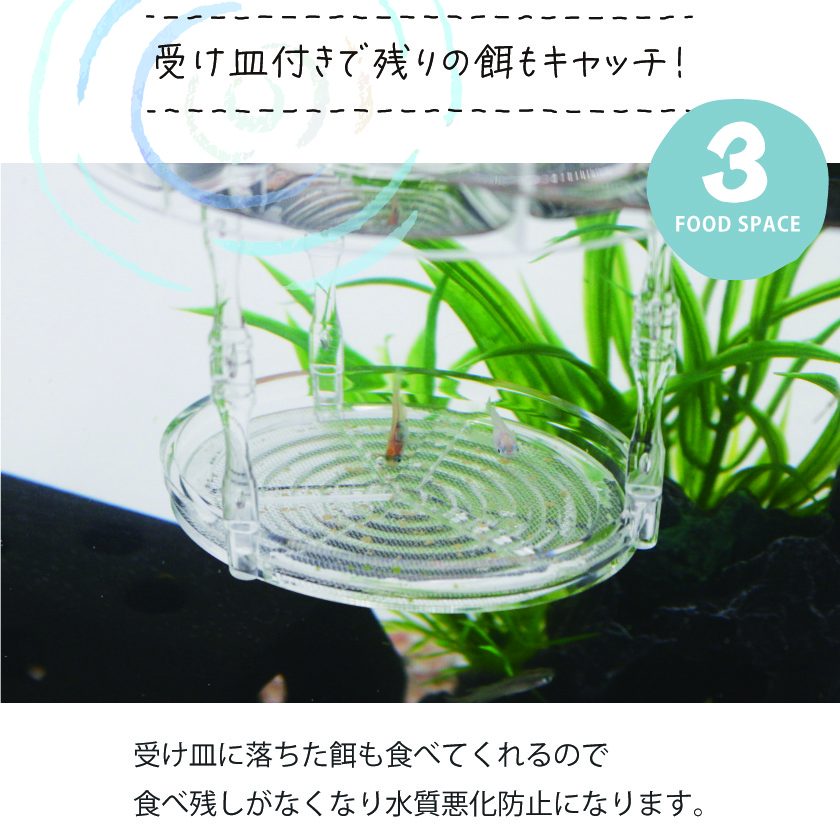

キューブボックスαハイタイプはコチラ - 2024年4月26日 新製品 メダカ食堂

-

2024年4月26日

春になって家で飼っているメダカの動きもよくなりエサもよく食べてくれるようになりました。メダカに限らず金魚や熱帯魚などを飼っていて一番気になるのはエサの与え方です。ついついやりすぎてしまったり誤って大量に入れすぎてしまったり・・・。食べきれなかったエサは底に沈んで腐敗して水質汚染の原因になります。出来るだけ長く水面に浮くような浮揚性のエサも売られていますが水面に広がったエサがエアレーションに巻き込まれまた沈んでしまう。

そういった悩みを解決するアイテムを開発いたしました。

メダカ食堂はコチラ

楽天・YAHOOショッピング・AMAZONでご購入いただけます。「メダカ食堂」で検索してください。

またペットショップ・ホームセンター等、実店舗で販売していただける協力店も募集しております。 - 2024年4月9日 新製品 サインボールディスプレイケース 壁掛けタイプ

-

2024年4月9日

野球のサインボール用のディスプレイケースはこれまでも出してきましたが30個入りのタイプでしたので今回はもっと手軽に9個入りで壁掛けも出来るタイプを発売いたしました。野球の選手は9(ナイン)なのでちょうどいいのでは?

サインボールディスプレイケース 壁掛けタイプはコチラ

大量のコレクターにはこちらの従来品(壁掛けは出来ません)はコチラ - 2024年3月21日 ミニカーディスプレイケース色々

-

2024年4月9日

当社は様々なコレクターのニーズに対応すべく色々なコレクションケースを開発していますが、その中でも特にミニカーのコレクターが多いことに驚かされます。こどもから大人まで単なるおもちゃから精巧につくられたものまで様々ですが、特にトミカの日本での歴史は古く、車種も多くコレクターの収集意欲が刺激されます。

当社も色々なミニカーコレクションケースを発売してきましたが人気ランキング順にご紹介していきます。

1位 キューブボックスα ワイドハーフ ミニカーコレクションラック

当社の定番商品であるキューブボックスαワイドハーフにアクリル格子棚とUVカットアクリル扉をセットにしたものですが、コスパに優れ文句なく一番人気です。

ご購入はコチラ

2位 オール樹脂製 壁掛け ミニカーディスプレイ

生業プラスチック製品メーカーらしくオール樹脂製のミニカーコレクションケースです。軽量ですので壁掛け仕様になっております。日本製で小ロット生産ですので価格は少々お高めになりますがその分高級感をお楽しみいただけます。大人のコレクター様に人気の商品です。

ご購入はコチラ

3位 マグリルシェルフ ミニカーコレクションボード

当社オリジナル壁面収納棚 MAGRYLシェルフにアクリル格子棚とUVカットアクリル扉をセットにしたものですので背面が無意味にスチール製になっております(笑)。 超薄型ですので壁に固定していただく必要がありますが、その分省スペースで上に積み重ねていける拡張性がありますのでこれから少しずつコレクションを増やしていかれる方に向いているミニカーディスプレイケースです。まだ発売して間もない商品ですが人気急上昇中です。

ご購入はコチラ

4位 マグリル突っ張りシェルフ ミニカー用フルセット

最大576台収容可能 大量所有のコレクター向きに、当社オリジナル壁面収納棚 MAGRYL突っ張りシェルフにアクリル格子棚とUVカットアクリル扉をセットにしたものです。こちらも背面がスチール製になっております 。高価格商品になりますし、ニーズを測りかねた商品でしたので生産数を抑えておりましたが予想以上の売れ行きで24年3月現在、在庫切れとなっております。再入荷のお問い合わせを多くいただいておりますが、今のところ5月頃の入荷となりそうです。今しばらくお待ちください。すごいコレクターって案外大勢いらっしゃるもんですね。

ご購入はコチラ

番外編 カー&トレイン棚

3位、4位のMAGRYL(マグリル)シリーズの本体は背面がスチール製になっていますのでマグネットが使える商品です。これはそのオプション商品になります。鉄板面ならどこにでも強力マグネットで自在に取り付けられリバーシブルでミニカーとトレイン(Nゲージやプラレール)の両方が飾れる仕様になっています。

ご購入はコチラ

- 2024年3月12日 新製品 カードローダーを壁に飾る WALL・ITバー

-

2024年3月12日

トレカの人気商品と言えば ポケモン ユウギオウ(遊戯王) ワンピース デュエルマスターズ ドラゴンボール などのアニメものからアイドル物までいろいろありますが、ゲームで使うものもあればコレクションとして又は投資の対象として高値で取引されることもあります。

そんなレアなカードはスリーブやカードローダーに収納して日焼けなどしないように大切に保管したいと同時にいつでも鑑賞できるようにディスプレイもしてみたいところ。

市販のカードローダーも多く出回っていますが、壁掛けタイプはあまりなかったので当社で企画制作してみました。

UVカット仕様のカードローダーと壁を傷つけずに飾れるWALL・ITバーをセットにして販売を3月より開始いたしました。すでにカードローダーを沢山お持ちの方もWALL・ITバーのみの購入も出来ますので壁一面にお気に入りのトレーディングカードをディスプレイしてみてください。

石膏ボートの壁に飾るWALL・ITバーはこちら

マグネットタイプ MAGRYLバーはコチラ - 2023年6月2日 J-STAGE ワイドタイプ 今秋発売予定

-

2023年6月2日

先日の静岡のホビーショーでもコトブキヤさんとのコラボ商品としてご好評いただいた組み立て式アクリルコレクションケース「J-stage」ですが、現在ワイドタイプをこの秋の発売に向けて準備中です。

このシリーズはかねてよりワイドサイズのご要望を多くいただいておりましたが、高さは3サイズあるものの天板と底板が金型を使った成形品であるため幅と奥行きの幅が決まってしまっておりました。

そこで今回は設計を一から見直しコーナー部材(射出成型)とフレーム部材(押し出し成型)とアクリル板で構成される天板に致しました。

そうすることによって理論上、幅と奥行きも1mm単位で自由に設計できるようになりました。また外観的にもこれまでのイメージを損なわないデザインに仕上げましたので従来品と並べていただいても違和感を感じられることはほぼ無いかと思います。(もちろん上下連結も出来ます)

天板にこれまで通り連結できるLEDライトを内蔵することも出来ます。

今週やっとプロトタイプ一号が出来上がりましたので少しだけお披露目させていただきます。

まずはこれまでのレギュラーサイズの2倍の幅のワイドタイプ(奥行はレギュラーと同じ)を発売します。そのあと順次、ワイドハイタイプ、ワイドスーパーハイタイプを発売予定です。更にその後は奥行のあるサイズをニーズを調査しながら展開していく予定です。これで今まで入らなかった尻尾の長いゴジラのような大型フィギュアやドールもホコリや紫外線を気にせず綺麗に飾ってもらえるようになればと考えています。 高さはこれまで通りの3サイズを予定

(左からレギュラー・ハイタイプ・スーパーハイタイプ)

高さはこれまで通りの3サイズを予定

(左からレギュラー・ハイタイプ・スーパーハイタイプ)

- 2022年5月20日 M&A

-

2022年3月6日

これまであまり積極的に紹介することはしてこなかったのですが、約4年前にインターネット通販会社を買収し子会社化しました。当時弊社は自社製品の開発の幅を広げるために商社を使って木製品やレザー・布製品の海外調達を始めていたのですが、もっと直接的に海外の工場から調達できる方法はないかとJETOROなどで情報収集している頃でした。

そんな折、とある機関より買収先となる株式会社モカを紹介していただきました。モカはインターネットモールで店舗noconocoキッチンを展開するキッチン家具を中心とするインテリア通販会社でした。

当時は滋賀県の長浜市に拠点を置いて順調に業績を伸ばしてきておられましたが、7年目に入り前社長様は拡大する在庫負担、それに伴う資金調達と今後の事業展開に不安を抱えておられると同時に別事業への転身も考えられておられ、ほぼ廃業を決意されて整理に入っておられる状況でした。

廃業まであまり時間のない中、前社長様と面談する機会を得てお互いの事業に対する思いをざっくばらんにお話しさせていただくうちに、会社の状況を偽りなく誠実にお話しいただける前社長の人柄に感銘し、是非事業を引き継がせていただきたいとお伝えしたところ快く承諾いただきました。ここでは書きませんがモカに対する前社長の思いは特別なものがありその思いもしっかり引き継がせて頂こうと思いました。

モカの買収により弊社は海外のOEM先とnoconocoキッチンという新たな商品群と販路を手に入れて商品開発力も大きく飛躍することが出来ました。

弊社にとって初めてのM&Aでしたが仲介業者を使わず会計士と協力してリーガルチェックやデューデリジェンスなど会社譲渡に必要な工程を省くことなくM&Aを成立させることが出来ました。

実質8期から引き継いだモカはこの四月で11期目が終了し12期目に入りました。この間、新たな社員にも恵まれ売上も利益も親会社であるセミー工業と肩を並べるまで成長することが出来ました。今後も両社にこのM&Aによるシナジー効果を十分に発揮できるような環境を整備していきたいと考えています。

noconoco Kitchenはコチラ - 2022年2月7日 千三つ(せんみつ)

-

2022年2月19日

千三つとは、元々は「千回のうち3回ぐらいしか本当のことを言わない嘘つき」という意味の古い俗語ですが、マーケティングの領域においては「1000件のうち3件の確率」、つまり反応率が0.3%程度という意味になります。商品開発の難しさやインターネットのバナー広告のクリック率なども概ねその確率であることから、「千三つ」と表現されることがあります。

その昔、先代に何度かアイデア商品を提案したとき決まってこの言葉が返ってきたことを思い出します。初めて自社製品を世に出した時も販路開拓に躓きこの「千三つ」という言葉を実感しました。この言葉をまともにとらえるとあと332個商品を開発してやっと1つのヒット商品に当たるということになります。

当社の生業はプラスチック成形ですので製品を作るためには金型が必要になります。特に射出成型の金型は小さいものでも数十万から数百万かかります。これをこの確率で投資していたのではとても採算が合いません。またたとえいいものが出来てもホームセンターなど数を捌いてくれる小売りの店頭に並べるまでの販路開拓は非常に難しいものがあります。先代が私に慎重さを促したのも頷けます。

ただインターネットの登場でこの事情は大きく変わって来ているように感じます。まずはアイデア発案の段階で市場ニーズの調査、マーケティングがやりやすくなったこと。これによってアイデアが単なる思いつき、思い込みから取捨選択とブラッシュアップができ、「千三つ」から「百三つ」ぐらいまで確率が上がったように思います。そこからさらにネット販売でダイレクトに市場に投入できることで販路開拓リスクが減り「百三つ」から「十三つ」ぐらいになったように感じます。ここまでくれば打率3割。プロ野球でいえば一流打者のレベルです。またユーザーからの声がダイレクトに届くためそれを活かして発売してからも製品の改良を続けていけばさらにヒットの確率は上がります。

そんな感じで現状はヒット商品3割、投資が回収できる程度の商品が5割、売れない(投資回収不能)商品が2割といったところでしょうか。ただその2割の売れない商品の中にも以前「リベンジ商品」のコラムでも書いたように不振の理由を分析し発案時に思い描いていたことと何が違ったのかを突き詰めていけば次のヒットにつながることが多いように思います。商品自体を何も変えなくてもターゲットやパッケージをを変えるだけで大ヒットしたというのはよくある話です。

課題はマーケティングスキルを上げユーザーの声を商品のブラッシュアップにつなげヒットの確率を上げながら失敗を恐れず新商品開発を続けていくことだと思っています。 - 2020年8月25日 新商品 Wall.it クリアファイルディスプレイ

-

2020年8月25日

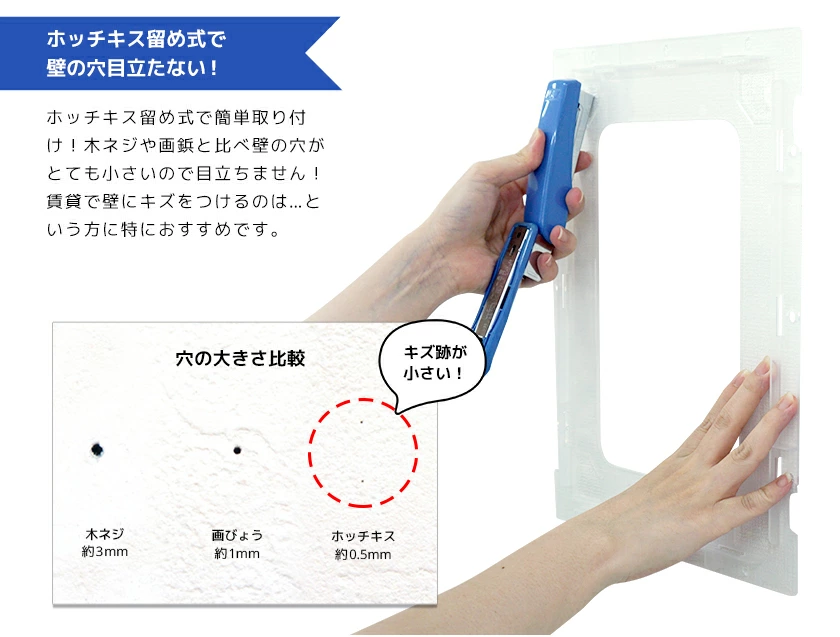

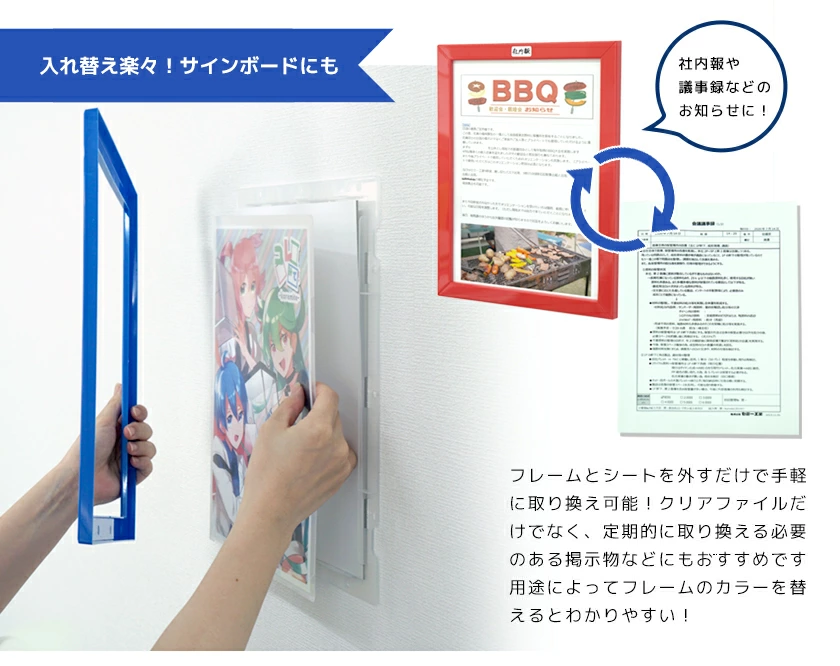

Wall.itシリーズで新たに商品を発売しました。

Wall.it クリアファイルディスプレイ になります。

以前、Wall.it フォトフレームという、はがきサイズのフォトフレームを発売しましたが、今回の商品は「A4クリアファイル」が入るA4サイズの額縁になります。

最近のクリアファイルはとてもクオリティーが高く、普通にファイルとして使用するよりポスターのように飾りとして使用される方も多く、高価な額縁を購入し、クリアファイルをディスプレイされている方も少なくないみたいです。

Wall.it クリアファイルディスプレイ は、

「お気に入りのクリアファイルを飾りたい!!」

でも画鋲等で壁に傷をつけてディスプレイするのは・・・

高価な額縁で飾るのは・・・・

そのような方々に最適な商品になります!!

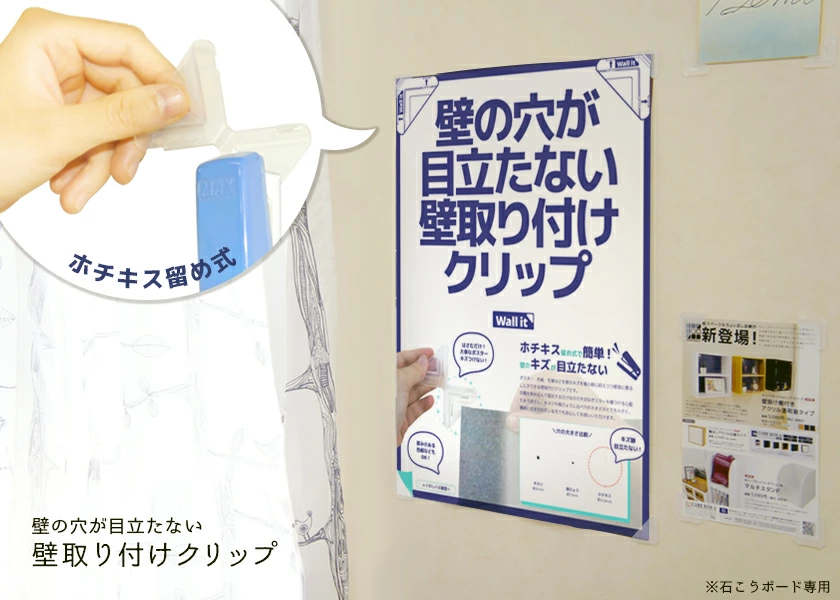

「壁の傷が目立たないWall.itシリーズ」の特徴は、ホッチキスの針で壁に固定するので、簡単に取り付けができ壁との隙間が殆ど無いスッキリとしたディスプレイに出来上がります。

中のクリアファイルを入れ替える時もフレームを外すだけなのでとても簡単!

当然、クリアファイルだけではなくポスターや賞状、チラシ等、サインボードとしてのディスプレイも可能です。

では、この商品はどのような材料で作られているか!

壁に固定する「裏板」は、PP(ポリプロピレン)という樹脂で作られいます。ホッチキスの針で壁と固定する重要な部分は、厚み0.2mm といった非常に薄い膜で出来ているのでホッチキスの針が裏板を貫通して壁に固定が出来ているのです。

今回もこの裏板の「薄さ」にチャレンジしました!

今回の製品は以前の商品(フォトフレーム)よりも3倍以上の大きさがあるので、いろいろな面で苦労しました。

薄肉の部分がショートショットにならないように、製品にバリ(製品の周りに付くうすいヒダ)がつかないように、金型を調整したり成形条件を調整したり等、何度もテストを繰り返しました。

その結果ベストな状態で生産をすることが可能になりました。

次に「フレーム」部分は、ABS(アクリロニトリル ブタジエン スチレン)という樹脂を使用しております。

ABSは耐衝撃性に優れており、表面に光沢もありますのでよく外観製品等で使用されている材質です。フレームのカラーバリエーションは全部で11色ありますので、部屋のインテリアに合わせたディスプレイが可能です。

「キズをつけたくない・・・」想いを守るインテリア好きの方におススメ!

「パッと貼れて、ピタッと飾れ、フッと外せる」買う人の想像力を膨らませる仕掛けが詰まった「Wall.it クリアファイルディスプレイ」

ご購入はコチラ - 2020年5月26日 軽量の樹脂製!ユニフォーム額縁

-

2020年5月26日

大好きなチームのユニフォームや大切な服を大事に飾りたい!

そのような人におすすめの「ユニフォーム額縁」を紹介させていただきます。

自社商品として昨年発売しましたが、今もなお人気が衰えずたくさんご注文をいただいております「ユニフォーム額縁」のフレーム部分はすべてABS樹脂を使用した押し出し成形で作っております。

そのABS樹脂の特徴として、3つの成分の長所をとっており

(A)アクリロニトリル 「耐熱性や強度」

(B)ブタジエン 「ゴムの特性や耐衝撃性」

(S) スチレン 「光沢性や安定性」なので、外観製品によく使用されております。

自社商品の「ユニフォーム額縁」のカラーは、『ホワイト』『シルバー』『木目』の3色ありますが特に今回は『木目』を注目していただきたいです。

押し出し成形ならではの技術で額縁のフレーム部分を木目調に表現しております。

「マスターバッチ」と言われる ペレット(粒子)状の着色剤を使用しており、ベースの樹脂とマスターバッチが完全に混ざらないように調整して成形することでマーブル調の色合いが表面にでて見た目がとてもお洒落に感じます。

額縁フレームのコーナー部分は「射出成型」で作っており、この分の色合いもランダムに木目調を表現しております。

そのコーナー部分は、作業員が一つ一つしっかり溶着していますので安心して壁にディスプレイが可能です。

見た目は木目調ですが、素材はABS 樹脂! だからとても軽くて丈夫です。

ご購入はコチラ - 2020年5月11日 wall.it 壁の穴が目立たない壁取り付けクリップ

-

2020年5月11日

wall.it 壁の穴が目立たない壁取り付けクリップ 新発売!!

ポスターや色紙などを壁に飾りたいけど賃貸住宅で壁を傷つけたくない。

額縁やフレームはサイズが大きいと値段が高い。

画鋲やピン等で大切なポスターに穴が開くのは嫌。

そのような人のための 「wall.it クリップ」です!

ポスターや色紙などを壁に飾りたいけど賃貸住宅で壁を傷つけたくない。

額縁やフレームはサイズが大きいと値段が高い。

画鋲やピン等で大切なポスターに穴が開くのは嫌。

そのような人のための 「wall.it クリップ」です!

取り付けはとても簡単です。

ポスターや色紙など飾りたい位置を決めて、「wall.itクリップ」を4か所ホッチキスの芯で壁に固定するだけ!あとはクリップを半分に折り曲げてポスターや色紙を挟み込む。

4隅がすべて挟み込めたら完成です。

4隅を挟み込んでいるだけなので傷つけたりはせず、クリアカラーなのでポスター等のデザインを邪魔しません。

では、「wall.itクリップ」の材質は?

汎用樹脂 PP(ポリプロピレン樹脂)呼称はそのまま ピーピー と呼ばれていることが多いです。

PP は軽量で繰り返しの折り曲げに強い樹脂なので、「wall.itクリップ」に適した材料です。

熱可塑性に優れており、樹脂の流動性が高いのでホッチキスの芯を通す薄い膜の部分も成形が可能、壁に固定する部分とカバーの部分は、蝶番(ヒンジ)で繋がっているのでポスターや写真等を取り換える時に何度も折り曲げても、ヒンジ特性に優れているので問題はありません。

比較的傷がつきにくく光沢も良いので、表面の外観がとてもきれいです!

ポスターや色紙を傷つけず、壁の穴も目立たなく飾れる「wall.itクリップ」のご購入はコチラ - 2016年4月19日 新入社員研修を行いました(社内)

-

2016年4月19日

こんにちは、営業部の杉本です。

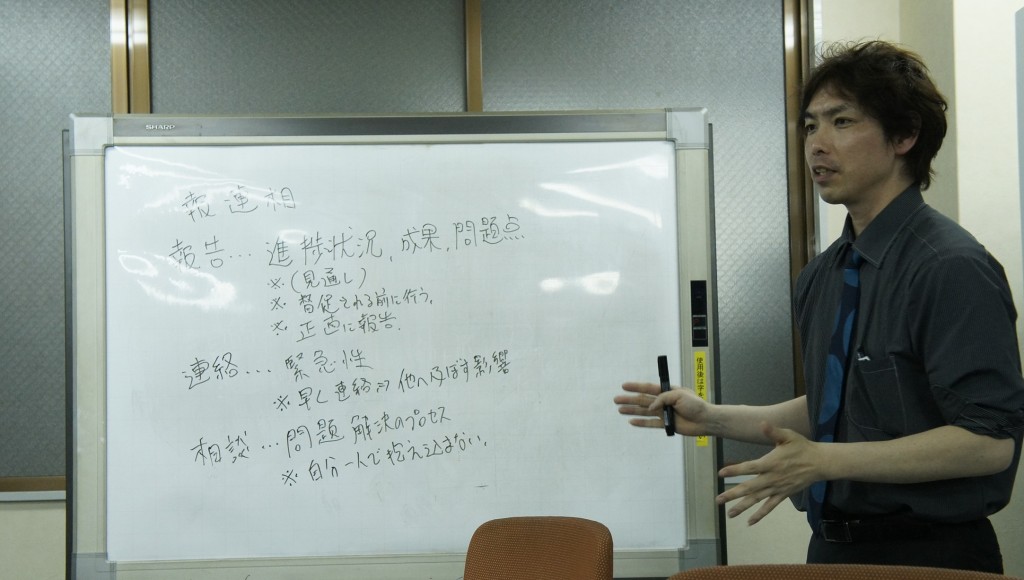

先日、新入社員研修を社内で行いました。

講師は総務部の佐野部長です。

講義の内容は仕事をする上での「基礎」・「考え」・「伝え方、受け取り方」など、、、

基礎:報・連・相

これは社会人だけでなく、アルバイトの頃から言われている事ですね。

基礎は大切です。「報告・連絡・相談」を改めて意識しました。

考え:1人で悩むより、周りに相談

1人で悩んでいても解決出来ない事があります。

そんな時、どうすれば良いか、、、

セミナー実例:「口」という漢字に2画足して違う漢字にする。(制限時間3分)

今回の研修での結果は、1人では5個~10個の回答でした。

しかし4人の回答を合わせれば、15個以上の漢字を見つけられることが出来ました。(自分の漢字をそれぞれ発表)

1人では思いつかなかった事もみんなで答えを出し合えば多くの回答を得ることが出来るということです。

★ちなみに「口」に2画の漢字は27個あります。

3分間の制限時間でどれだけ見つけれるか。みなさんも挑戦してみてください。

答えは、最後に記載いたします。

伝え方・受け取り方:相手の立場になって

物事を相手に伝える際になかなかうまく相手が理解してくれない。

そんな経験ありませんか?

セミナー実例:佐野部長が口頭で説明をします。

「紙を半分に折ってください」

「それを又、半分に折ってください」、、、

「折った紙の端を切ってください」

この紙を広げてみると、どのような柄になるでしょう。

結果は折り方・切る場所が様々なので、4人とも違う柄になりました。

4人とも同じ折り方、切り方をするには話し手が自分も紙を折りながら説明するか、聞き手はわからないのであれば質問することが必要ですね。

★口頭のみでの説明は正確な指示を出すことが難しいです。

話し手側は相手の立場になって説明しましょう。

聞き手側はわからない事があればその場で質問しましょう。

以上、私が今回の研修に参加した際に聞いた内容です。

私も4年前入社した頃に同じような研修をしていただきました。

その時に佐野部長から聞いた話は今でも心に残っています。

その話は次の機会に、、、

--------------------------------------

口に2画足して出来る漢字の答え発表!

目、由、田、申、甲、旦、白、旧、只、兄、可、司、号、句、史、右、台、古、石、召、占、叱、加、叶、叩、四、囚

以上になります。

何個わかりましたか?

1人では思いつかなかった漢字も他の人と協力すれば改めて発見できます。

日常の業務でも当てはまる事だと思います。

1人の考えでは限界があるので、行き詰った時には周りの人に相談する。

そうすれば、案外簡単に問題が解決するかもしれません。 - 2015年5月14日 ネット通販事業

-

2015年5月14日

3年前にスタートしたネット通販事業もようやく軌道に乗り、楽天やアマゾン等のモールで5店舗を出店させていただき年間200万人にご来店頂ける様になりました。自社開発商品の販売を目的にスタートいたしましたが、インテリア商品を中心に品揃えを増やし、今では3000点以上を販売させていただいております。

自社開発商品はまだまだ数が少ないですが、家庭向け多目的収納ケース「キューブボックスα」のラインナップを増やしご好評を頂いております。

アクリル扉付きや仕切りラック、引き出しラックなどを自由に組み合わせてフィギュアケースや教科書ラックなど多目的にカスタマイズできます。是非、一度ご覧ください。

またいい商品を持ちながら販路開拓でご苦労されている企業さまの販売をお手伝いさせていただいている商品もございます。

その中で先日、テレビ放送の影響で爆発的に売れたのが吉岡商店の「蚊帳ふきん」。一見なんの変哲もない昔ながらのふきんですが、丈夫で吸水力がよく手触りが違います。昔はよく売れていたのそうですが、安い中国製にとって変わられ次第にホームセンターなどの量販店から姿を消したのですが、根強いフアンが多く、その方たちに電話注文で対応されていたので、当社のショップで販売させていただくことになった商品です。一度使ったら手放せない・・「吉岡商店の蚊帳ふきん」是非一度お試しを♪

また特にこれからの季節、よく売れるのがエアコンの風よけ「ウインドウイング」。特にオフィスでの需要が多く、企業様から大量にご注文頂くこともあります。わたしなんか暑がりですのでエアコン風の直撃はウェルカムなのですが、ふと横を見ると真夏にひざ掛けをしている女性社員がいます。オフィスの温度調節って人それぞれで難しいですよね。せめて風向きで調節できればって商品です。隣でエアコンの冷風に震えている女性を見かけたら、気配りの「ウインドウイング」をそっと取り付けてあげてください。

このほかにも色々な企業様から商品のご提案頂く機会増えてきていますので、これからもよい商品があればどんどんご紹介させていただきます。

またまだ商品化されていないアイデア段階の商品でも設計や製造からネット販売までご協力させていただけるかもしれませんのでお気軽にお問い合わせください。 - 2015年3月24日 駐車場白線引き作業を行いました。

-

2015年3月24日

こんにちは、営業部の杉本です。

2014年3月21日(土)駐車場白線の引き直しを行いました。

以前に使用していました白線が薄くなり、車を停める際に苦労していました。

なので今回、駐車場の白線を引き直すことに!!

使用した道具は

・道路用塗料(白 8kg・黄 10kg・黒 1.6kg)

・ペンキローラー(ローラー替え・バケツ)

・マスキングテープ

などなど

作業内容としては

掃除 マスキング →

既存の白線消し →

マスキング →

白線引き →

黄線引き →

マスキングを外し →

そして・・・

完成です

そして今回、お客様専用のスペースを設けさせて頂きました。

↓ 来られる際はこちらをご利用ください。

まとめ

以前に比べ線が見やすくなり、車を停めやすくなりました。

社員で作業を行いましたので素人レベルですが個人的には上手く出来たと思います。

普段とは違う仕事内容でしたのでとても良い経験になりました。