樹脂成形コラム

- 2014年10月10日 蝶番

-

2014年10月10日

こんにちは、営業部 杉本です。

突然ですが、先日初めて知った豆知識についてお話致します。ドアや蓋などを開閉出来るようにする部分、樹脂製品の場合「ヒンジ」とよく言います。実は「ヒンジ」とは英語です。それを日本語では「蝶番」と言います。同じ意味で使われる事は知っていましたが、蝶番=Hingeとは初めて知りました。※「蝶番」の言葉の由来は、蝶の番。雄・雌の蝶がとまっている形が由来だそうです。ちなみに「蝶番」を「ちょうばん」と呼ぶ事もあり、漢字では「丁番」と書くこともあるそうです。 - 2014年9月14日 樹脂が割れる原因「ケミカルクラック」とは

-

2014年9月14日

こんにちは、営業部 杉本です。樹脂は割れてしまう現象「ケミカルクラック」についてご紹介致します。ケミカルクラックとは名の通り、薬品による割れの事を指します。樹脂製品の応力がかかっている所に薬品(洗剤など)が付着し樹脂内部まで浸透し、応力との相互作用でその部分に亀裂が生じ、割れに至るケースをそう呼んでいます。

ケミカルクラックの特徴

ケミカルクラックの特徴は比較的早い時期(使用後1~2年位)に樹脂が割れてしまうということです。成形に何の問題が無くても不良品と間違われてしまうケースも多いので注意が必要です。「ケミカルクラッキング」・「ストレスクラッキング」等とも呼ばれています。

ケミカルクラックの原因

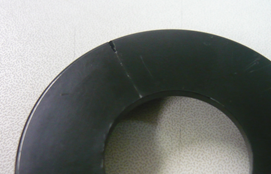

原因は以下のように表すことが可能です。

・内部歪み + 応力 + 化学物質 =ケミカルクラック

内部の歪みとは、樹脂成形時、内部に蓄積された応力のことです。応力とは、人の力や使用時の負荷、いわゆる力が面に対して作用する事です。化学物質とは、洗剤・掃除に使用する際の薬品などです。

これらの3要素が重なることでケミカルクラックは発生します。

ケミカルクラックの発生しやすいケース

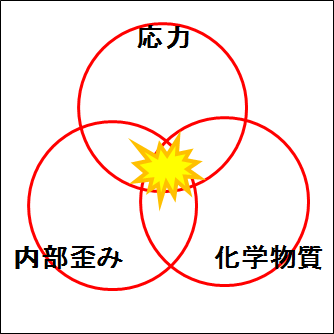

以下の表をご覧ください。これは洗剤などに含まれる薬品と樹脂の相性を示したものです。

薬品別でみると、ベンゼン・アセトン・酢酸エチルは大抵の樹脂に対して割れを起こす原因になるので注意が必要です。一方樹脂別でみると、ABSとHIPS・PC・PPE-Mが比較的に薬品の耐性に欠けます。まだ樹脂に薬品が触れるだけなら問題ないのですが、これらが締め付け嵌合部・人による力、物による加重等の応力がかかる部位であった場合、すぐさま環境の改善を行った方が良いでしょう。

ケミカルクラックを起こさない対策

洗剤の使用条件(記載されている薬品)を守って使用することが最善の対策です。また、メーカー側は製品の使用環境を配慮した上で素材(樹脂)の選定を行う必要があります。当たり前のことですが、ケミカルクラックが起きてから対策するのではなく、起こさない対策をすることが大切です。なお、ケミカルクラックを起こした製品をそのまま使用するのはお控えください。設置場所によっては破損した際に怪我をしてしまう恐れがあります。早急に対象部位の交換をしましょう。

まとめ

ケミカルクラックとは樹脂に応力と薬品が関わることで起こる割れの事です。

耐用年数をはるかに下回るタイミングで割れてしまうため不良品扱いとされてしまいます。

洗剤などの薬品に触れるケースが考えられる樹脂成形品の素材選定は慎重に行いましょう。 - 2014年8月12日 ABS再生は艶が出ない?

-

2014年8月12日

再生材は何故艶が出ないのか・・・

こんにちは、営業部 杉本です。

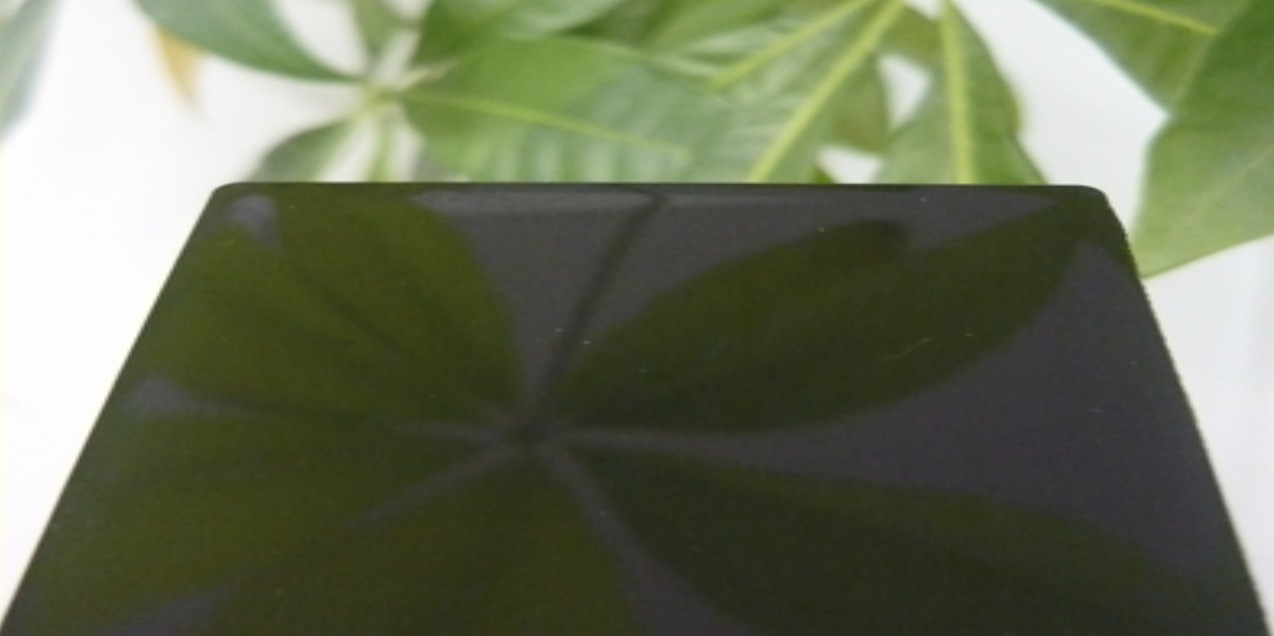

ABS再生の黒で成形した所、製品に艶が出ない。そんな経験ありますか?

そんな時私は「再生材だからしかたない。」「色ブレは当たり前。」そんな事を思っていました。

そのことを原料屋さんに相談した所こんな提案を頂きました原料屋さん「再生材で艶が出ない原因はチタンが含まれているから。そのチタンを取り除けば艶は出る!!」

杉本(新人営業)「・・・そ、そぉなんですか」(そんな事が可能なのか??)

しかし、そこはプロに任せよう。そう思い、ABS再生で艶がある原料の調色を依頼しました。そのカラーサンプルがこちらです。

いかがでしょうか。

一般的なABS再生 黒より艶が出ています。(うまく伝わるでしょうか…汗)ちなみに「黒色」でも多くの種類があり、一般的には「赤い黒」と「青い黒」を使用するようで、多くの人は「青い黒」を好むようです。サンプルを見ましたが、違いがわかりませんでした・・・

もし、艶でお困りでしたら一度お試しください。 - 2014年7月25日 ナイロンのガス成形不良

-

2014年7月25日

当社の成形でよく使う材料にナイロンがあります。

ナイロンとは本来デュポン社の商品名です。正式にはポリアミド樹脂のことで6PA・66PAなどを言います。

一般に繊維や袋などによく使われ、インジェクション成形で機構部品の材料としてもよく使われますが、成形においてはPPなどの汎用樹脂にくらべ、ひと癖あります。

ナイロンの成形不良でてこずるものにガスの発生によるものがあります。

ガスの発生はナイロンに限ったことではありませんが、吸湿性の高い樹脂のためか乾燥不足などがガスの原因となることが多いようです。乾燥をしっかりやればガスの発生はある程度、抑えられるのですが乾燥中に原料が焼けて黄変してしまうことがよくあります。黒着色の成形などは問題ないのですがナチュラル(原色)や白の成形品では色の管理が難しくなります。ですからナイロン原料は開封後は出来るだけ打ち切りで使い切るようにしています。

ガス対策としては原料の乾燥のほかにガス抜きやベントなど金型での対策が基本ですが、それだけではどうしても解決できない場合も出てきます。そういった場合は成形機にひと工夫が必要です。

当社では東洋機械金属さんのサグスクリューというものを導入してます。このスクリューは樹脂の可塑化工程での過剰なせん断熱を抑制することでガスの発生を抑えます。

もうひとつはシンセイさんの最適供給シリーズ・適量供給・ガス吸引装置。こちらの装置は原料をシリンダーに供給するとき自然落下による飽和供給でフィード部が無理に樹脂を押し込む状態になるのを抑制します。すると樹脂から発生した水分やガスは樹脂間のすき間を通ってシリンダー後方へ排出されシリンダー内の残留気体を著しく低減させます。結果、金型へのガスの流入を防ぎ、ガスやけなどの不良を防ぐことが出来ます。

どちらの装置もあるナイロン成形品のガス焼けがどうしても解消しなかったとき、試験的に採用し一定の効果が認められたため導入しました。 - 2014年7月25日 【問題解決】ヒンジの成形品によくある失敗

-

2014年7月25日

多発する問題は強度と白化

射出成形で開閉式ケースや蓋付き容器などを成形する場合、本体とフタを一体で成形し薄肉のヒンジでつなぐことがありますが、ヒンジ部の金型設計には少し注意が必要です。

よく発生する問題として以下のようなものがあります。

①一見しっかり繋がっているように見えるが数回折り曲げると亀裂が入り割れてしまう。

②思ったような硬さに仕上がらない。

③折り曲げると白化してしまう。

ヒンジの設計で一番重要なのはヒンジ部の強度の問題です。

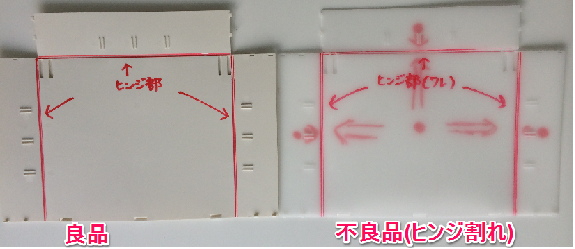

不良原因は概ね「ウェルドライン」

ヒンジがどの程度持てばいいのかは物にもよると思いますが、数十回程度で割れてしまうような場合はその原因のほとんどがウエルドにあるといっていいでしょう。

フタと本体にそれぞれゲートを設けたときその位置関係に注意が必要です。樹脂は流れやすいところから先に流れる傾向があります。

ですから最も樹脂が流れにくいヒンジ部が一番最後となってしまいますのでどうしてもヒンジ部の一番薄いところがウエルド(樹脂どうしの合わせ目) となってしまいます。

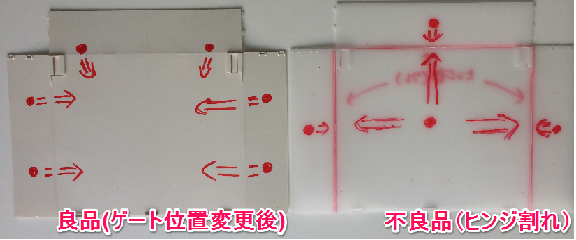

うまく成形できない時は、ゲート位置を工夫する

理想でいえば本体かフタかどちらか一方にゲートを設けるほうがよいでしょう。(樹脂が入りきればですが・・)

それが出来ない場合はどちらかのゲートをヒンジから出来るだけ遠くに設けるか片方のゲートを絞ってやることでウエルドをヒンジ部分からずらしてやることが必要です。

この辺りは形状により経験とカンが必要ですので経験のある金型業者と相談するのがいいでしょう。

(赤いマルはゲート位置)

原料グレードや成形直後のクセ付けも◎

折り曲げたときの感触(硬い・柔らいなど)は始めは柔らかめ(ヒンジ肉厚を薄め)からはじめて徐々に金型を削って肉厚を増やしていきます。

感覚の問題ですので少しずつ根気よく詰めていく必要があります。もちろん原料グレードでも変わってきます。PPのヒンジグレードを使うのが一般的です。

とはいえヒンジグレードを使っても樹脂は樹脂ですので180度も折り曲げれば少なからず白化します。

白い原料なら目立ちませんが濃い色の原料だとどうしても目立ってしまいます。

そんな場合はちょっと原始的ですが、成形直後まだ温かいうちに折り曲げてクセをつけてあげるのが一番ですいずれにしてもインジェクション成形は金型の設計で製品の良し悪しの80%は決まりますのでヒンジ成形品の経験のある金型業者に依頼するのがよいでしょう。

ヒンジ成形でお困りごとがあればご遠慮なくご相談ください。

- 2014年5月16日 プラスチックの塗装について

-

2014年5月16日

プラスチック塗装に使用する塗料は・・・

一般的にプラスチック塗装には油性の1液タイプ・2液タイプを使用します。

※1液 【配合】主剤+希釈溶剤

【長所】作業性が良い 乾燥時間が短い

【短所】密着性、硬度、耐久性が2液と比較し低い

2液 【配合】主剤+硬化剤+希釈溶剤

【長所】密着性、硬度、耐久性に優れる

【短所】作業性が悪い。乾燥時間が長い。硬化剤配合後、可能使用時間に制限がある。

しかしある依頼の中でプラスチック生地・アルミ生地・板金が混ざった製品がありました。

これではアルミ・板金があるので油性1液・2液では塗装できません。

そこで今回使用するのはウレタン塗料です。ウレタン塗料は普段、車用に使われることが多く、プラスチック用の塗料に比べ密着性が高く、硬度もあります。

ウレタン塗料はプラスチック塗料と違い顔料とウレタン樹脂を混ぜて作られます。これは水で混ぜる場合と異なりウレタン樹脂は乾く(硬化する)と非常に硬くなり生地の表面に強いコーティング膜を形成してくれます。この膜は生地の保護や顔料の保持に役立ちます。

結果、ウレタン塗料を使うことにより塗装が厚肉になり高級感が増し出来栄えもよくなりました。 - 2014年4月9日 アニール処理について

-

2014年4月9日

アニール処理は、樹脂成形品の「ゆがみ直し」

最近、ホームページからのアニールについての問合せが多いので、少しご説明しておきます。

一般的にプラスチックのアニール処理は主に歪み取りが目的です。

多くのプラスチックはものすごい圧力で金型に押し込められた状態で冷却されるため歪みが残ってしまいます。これを残留応力とも言います。

大抵の成形品はそのまま出荷されるのですが、寸法を重視する精密部品などはこの残留応力を低減させ反りや変形を防いだり、また塗装や印刷、接着など溶剤を使う加工が入る製品では残留応力が残っている部分からの割れ(クラック)などを防止する必要が出てきます。

この残留応力を取るためには電気炉や熱風乾燥機に入れて一定時間一定温度で加熱した後、徐々に温度を常温まで下げていきます。これを一般的にアニール処理と言っています。

熱風乾燥機のほかに熱水槽やオイルソルトバス使ったりしますが、原理は同じです。

当社では熱風乾燥機で処理しています。

セミー工業のアニール処理では吸水のデメリットを回避しつつ強度向上が可能です。

これとは別にナイロン製品(ポリアミド6)を強制的に吸水させて衝撃強度を上げることもアニール処理と呼んでいます。

基本的にナイロン樹脂は、吸湿性があり吸水することにより寸法安定、衝撃強度が向上します。

成型直後は絶乾状態となり、衝撃強度が1/10以下に低下しており、成形品の割れクラック等の発生原因となります。簡単に言うと乾燥したおせんべいは簡単に割れるけど、湿ったおせんべいは柔軟性が出て割れにくいってことです。

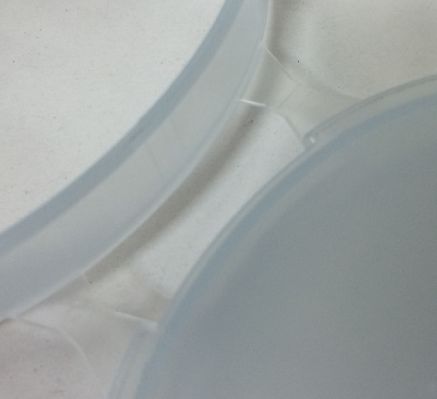

実際の処理は成形品を熱湯の中に一定時間、浸しておくことでプラスチックの分子の間に水をしみこませていくのです。ただこれには下記のような問題点がありました。

・熱湯に浸す為、温度管理が難しかった。(吸水率が一定にならない)

・成形品が濡れてしまう為、水切り等の手間が生じた。

・熱湯に浸す事により、急激に熱がかかり、変形を起こす原因となっていた。

・成形品から水中に染み出た添加剤や未重合のモノマー等が白い汚れとなって製品に付着し、除去に手間がかかった。

これを解決したのが当社で導入している「カトマンアニーリング装置」です。

この装置はチャンバー内で高温多湿の空気を循環させてナイロン成形品に含水をさせます。

これも簡単に言うと機械的にコントロールされた蒸気を使った「蒸し器」です。

これによって上記の問題は解決され、吸水率の管理も可能となりました。 - 2013年11月20日 エラストマー

-

2013年11月20日

ゴムと熱可塑性エラストマーが混同されることが多いのでこの機会に整理しておきます。

熱硬化性エラストマー

一般にゴムと呼ばれるものがこれにあたります。ゴムの中にも原材料に加硫剤を混錬したのち加熱することで得られるものを加硫ゴムといい天然ゴムや合成ゴムがあります。

多くの配合剤(充てん材、老化防止剤、可塑剤、架橋剤等)を原料ポリマーに配合し、架橋(加硫)工程を経て成形品になります。分子構造的には分子内に架橋 点を持ち、3次元の網目構造になっているので、材料の流動性を防止することができます。

ですから、高温において加圧されても分子が流動しないので熱変形し にくくなっています。逆に言い換えれば再成形が簡単でないことになり、現在の潮流であるリサイクルには向かない材料とも言えます。

樹脂系のエラストマーにウレタンゴム・シリコンゴム・フッ素ゴムがあります。

熱可塑性エラストマー

プラスチックの成形と同じように射出成形により材料を溶融させて成形品となります。一般的には、分子内に架橋(結合している部分)はなく分子内の硬質層の 分子グループにより分子を拘束状態にして流動することを防止しているだけで、熱を加えると軟化して流動性を示し、冷却すればゴム状弾性体に戻る性質を持ち ます。

つまりゴムとは逆に再成形をすることができるので、その成形工程の単純化とあわせて、省エネルギー、省資源対策に適していると言えます。ただ熱に よって変形するため耐熱性を要する用途には適しません。スチレン系、オレフィン系、塩ビ系、ウレタン系、アミド系などがあります。

当社の専門は後者になります。過去ではウレタン系エラストマーを使って、ゴルフシューズのソールなどの成形も行っていました。最近では透明のアクリル系のエラストマーなどの実績もあります。 - 2013年11月20日 透明成形

-

2013年11月20日

プラスチック業界で敬遠されがちな成形に透明ものがあります。

なぜ嫌がられるかといいますとひとえに不良率の高さです。不良原因の大半を占めるのが「黒 点」。プラスチック成形は原料を熱で溶かしますのでシリンダー内で必ずこの黒点の原因となるヤケが発生します。ご飯のおこげの様なものです。これが時々、 樹脂に混ざって出てくるので製品に黒点が発生します。

黒っぽい樹脂だと目立たないのですが白系の樹脂なら運悪く表面に出ると不良になりますし、透明だと表 面に出なくても黒点不良となってしまいます。だから我々成形業者が新しい仕事を請けるとき、原料が黒だと顔が朗らかに、白だと少し首が傾き、透明だと聞い たとたんに眉間に皺がよります。

一般に我々成形加工業はひとつの成形機でいろいろな種類の樹脂を成形します。樹脂の種類により成形温度も違いますし色々な着色をしたりしますのでその後に 透明ものをはさむとシリンダーをきれいにするために前の樹脂が抜け切るまでパージ材や透明樹脂を流し続けなければなりませんのでここでも多くのロスが発生します。

段取りロス+不良率+黒点検査=高コストになるわけです。

透明専門の成形加工業者さんもいらっしゃいますが、小ロットで対応してくれるところは少ないようです。透明ものに自信のある業者様がいらっしゃいましたらご連絡をお待ちしております。 - 2013年11月20日 ガラス入り樹脂成形

-

2013年11月20日

透明もののほかに敬遠されがちな成形にガラス入り樹脂の成形があります。樹脂にガラス繊維を練りこんだ材料ですが一般に樹脂の強度をあげるために使われます。

なぜ嫌がられるのか?

一番の理由は成形機を消耗させるからです。

消耗する部分はスクリューとシリンダーです。樹脂を溶かし押し出す役目をするこの部分 は硬い金属で出来ているのですが、ガラスを含んだ原料を押し出しているうちに少しずつシリンダーは磨り減りスクリューは痩せ細り最後には樹脂を押し出す力を失います。

この部分を交換すれば成形機はよみがえりますが、これがまた高い。成形機の大きさにもよりますがウン十万、ウン百万かかります。

ガラス含有率5%ぐらいではあまり問題になりませんが30%ぐらいからお断りされる業者さんも多くおられます。

当社ではすべての機械ではありませんが、ガラス対応の耐食対磨耗のスクリューを導入しております。含有率50%ぐらいになるとさすがに腰がひけますが30%ぐらいまでならご相談ください。 - 2013年6月13日 熱伝導性プラスチック

-

2013年6月13日

以前、LEDの放熱板として熱伝導率のいい材料を探していたことがありました。

輝度を上げたLEDは発熱量が増加し,その熱によってLEDの劣化が加速されるという 問題があります。LEDの劣化を抑制するためには,熱を効率的に逃がし,LEDの温度を低減 する必要.があります。

そういったニーズからプラスチックの原料でも熱伝導率のいい材料が開発されてきてはいますがやはりアルミなどの金属に比べると熱伝導率ははるかに低くなかなか簡単にはいかないようです。

例えば高密度ポリエチレンの熱伝導率は0.4~0.5W/m/Kに対しアルミニウムは236W/m/Kと比べるべくもありません。最近開発された射出成型 用の材料にしても汎用樹脂の何十倍の伝導率といわれますがそれでも20~30W/m/Kがいいところではないでしょうか。セラミック(陶器)の熱伝導率に は近づけるかもしれませんが金属には遠く及びません。

それでもこういった樹脂が開発されるのは量産性、加工性に優れた樹脂成型品にすこしでも放熱性能が欲しいといったニーズがあるのでしょう。

先日、原料商社の方がエラストマーの放熱グレードの紹介にこられました。エラストマーのため柔軟性があり引張り伸びが大きいためクッション性を有し、3次元形状への追随が可能です。

エラストマーであることのメリットは熱源やヒートシンク表面の凸凹に追随、密着することにより接触面積が大きくなり優れた放熱効果を発揮するとのことで す。熱伝導率は一般グレードが0.3W/m/Kに対し2~3W/m/K。材料価格は汎用樹脂と比べて一桁変わりますが、柔軟性と放熱性が必要な材料をお探 しの方は御一考を。

余談ですが天然鉱石の中で一番熱伝導率が高いものはダイヤモンドで1000~2000W/m/Kだそうです。寝苦しい熱帯夜にはダイヤモンドを敷き詰めたベッドがあればきっと快適に眠れるはず。 - 2013年6月13日 プラスチック+石

-

2013年6月13日

この世のすべてのことには裏と表があるようにプラスチックの長所は見方によっては短所にもなります。

プラスチックは比重がおおむね1.0~1.5で軽いこ とがメリットとして金属の代替として用途を広げてきました。また薄肉成型が出来ることも大きなメリットとして成形技術の開発も進んできました。

ただそれら 長所はニーズによっては短所となります。陶器のような厚肉の製品を樹脂で作ろうとした場合、ヒケはもちろん気泡や膨れ、生産性の悪さなどの不具合が発生し ます。

プラスチックの加工性と陶器の厚肉な重厚感をあわせもった製品を作るためにプラスチック3割、石灰7割の原料を造りました。

長所 短所

厚肉成形でもヒケない ⇔ 薄肉成形には向かない

陶器のような模様・質感が出る ⇔ 外観は良くない(透明は不可)

陶器より強度は勝る ⇔ プラスチックより強度は劣る

7割を占める石灰は非常にローコスト

石油系原料は3割であるため環境負荷が低い陶器に比べ生産工程でのエネルギー消費が低く環境によい。

金型の初期投資が必要だが肉盗みなどが不要。加工を簡略化でき通常の金型に比べ安価に製作できる。

用途は開発中ですのでアイデアやご興味があればご一報をお待ちしております。 - 2011年11月2日 生分解性樹脂(ポリ乳酸)

-

2011年11月2日

当社では数年前より生分解性樹脂の製品化に取り組んでおります。

一口に生分解性樹脂といっても色々ありますが、メインの流れはやはりポリ乳酸(PLA)でしょう。

ただ最近は生分解性が謳われることは少なくなり替わりにカーボンニュートラルの特性が注目されてきています。

二酸化炭素を光合成で取り込むトウモロコシやサトウキビなどの植物を原料にしているため二酸化炭素の排出はプラスマイナスゼロという考え方です。

ポリ乳酸は耐熱性など課題も多く、まだ価格も汎用樹脂に比べ高めであることからなかなか普及しませんでしたが、ABS、PP、PCなどとのアロイで各原料メーカーが開発に鎬を削っており、かなりの部分で改善されてきております。

当社でも環境意識の高いお客様からの要望に応える形でエレクトロニクスの筐体やディスプレイ製品、樹脂クリップやファスナーなどの文具用品にご採用いただいております。

最近は包装資材もポリ乳酸のシートが使われることが多くなり、その生産の過程で排出される端材をリペレット化して汎用樹脂並みの価格で射出成形でポリ乳酸製品を作る技術を開発しました。ご興味のある方はご一報ください。

ポリ乳酸の他にもお米を原料にしたもの、イモのでん粉を原料にしたものや耐熱性を上げるため粘土やホタテの貝殻を粉末にしたものをフィラーとして混ぜたものなどもテストしたこともありましたが一長一短があり実用には至っていません。

こういった環境に優しい樹脂はこれからも注目されていくでしょうが今のところやはり何か犠牲にしなければいけないのが現状ですね。それがコストなのか、外観なのか、物性なのか。いずれにしてもこれから少しずつ改善されていくでしょう。